12.1 Sammanfattning

Det ställs många krav på asfaltbeläggningar. Vi vill kunna färdas snabbt, säkert och komfortabelt. Dessa önskemål kan omformas till krav på textur, jämnhet, längs- och tvärfall, hållbarhet osv.

Före utläggning av asfalt måste man övertyga sig om att personal finns på plats, att alla maskiner fungerar samt att all förbehandling är utförd. Transportplanering måste ha skett och tillräckligt antal fordon måste vara beställda.

Noggranna förberedelser krävs för att genomföra ett beläggningsarbete. Alla på arbetsplatsen ska ha fått sina instruktioner om vilka förutsättningar som gäller. För att kunna åstadkomma en jämn beläggning med hög kvalitet förutsätts det även att underlaget har rätt egenskaper. Det gäller både vid ny beläggning på grusunderlag och vid omläggning av befintliga asfaltytor.

I allmänhet talar man om tre metoder för utläggning av asfaltmassa:

• Handläggning

• Läggning med icke packande maskin eller redskap

• Läggning med packande maskin

Merparten av alla asfalterade ytor utförs som s.k. maskinläggning, av ett läggarlag med en asfaltutläggare och en eller flera vältar. I vissa fall återvinner man gammal beläggning direkt på plats med olika ”remixing”-metoder.

Asfalt ligger dock inte bara på gator och vägar med hög trafik. Det finns även många ytor där asfalten måste läggas ut för hand, och även för dessa ytor har vi krav på kvalitet, även om de inte är formulerade på samma sätt som för vägbeläggningar. En garageuppfart t.ex. förväntas hålla många år.

12.2 Förarbeten

Det finns två slag av förarbeten

• Förarbeten på obundna lager

• Förarbeten på bundna lager

Arbetssätten skiljer sig en del, men många krav är gemensamma för de båda typerna. Det är viktigt att underlaget uppfyller ställda krav på packning, nivå, jämnhet, och att underlaget har tillräckliga fall, har tillräcklig bredd, har rätt anslutning mot brunnar, kantstenar etc.

Förarbeten på obundna lager

Hur uppbyggnaden av obundna bärlager sker behandlas på annan plats. Det finns dock några punkter som bör poängteras. Ytan som den kommande beläggningen skall läggas ut på måste vara jämn, ha tillräckligt fall, ha rätt nivå även mot kantstenar och brunnar, vara utlagd till rätt bredd och ha tillräckliga stödkanter. Eventuella brytpunkter och ränndalar måste var anpassade till den förläggning av dragen som är tänkt.

Packningen av underlaget är av stor betydelse för slutresultatet. För att erhålla rätt packning krävs att ytan är tät och har en jämn ytstruktur.

Förarbeten på bundna lager

Förarbetet består i huvudsak av rengöring, klistring samt justering av underlag genom fräsning eller med asfaltmassa. Innan ett beläggningsarbete startas skall underlaget vara väl rengjort och sopat över hela ytan. Detta gäller även intill refuger och kantstenar, vid brunnar, intill husväggar, i gatukorsningar och på vägrenar.

Smuts samlas på vägbanan under alla årstider, men främst under vinterperioden då sandningssanden sprids ut. Därför måste hela ytan alltid sopas före klistring. Detta sker lämpligen med självupptagande sopmaskin.

Är underlaget hårt nedsmutsat, t ex med lera, kan det vara nödvändigt att använda högtryckspolande maskin för rengöringen.

Bild 12:1 Fräsning

Efter rengöringen måste vidhäftning tillskapas mellan det gamla och det nya beläggningslagret. Detta sker genom klistring av ytan. Ett lättflytande bindemedel sprids ut, oftast med någon typ av klisterspruta med ramp. Sprutan bör vara försedd med uppvärmningsanordning.

Bild 12:3 Pågående klistringsarbete

Det är inte bara mellan lagren man måste klistra utan även skarven mellan två läggningsdrag den sk arbetsfogen måste klistras om massatemperaturen understiger 100°C.

Vid slitlagerbeläggningar med tjocklek >25mm skall arbetsfogarna rensas och klistras med sådan mängd bitumen att håligheterna i fogen fylls, för att säkerhetställa en tät fog.

I fräslådor skall alla fogsidor klistras flödigt med snedställt munstycke före läggning mot fog.

Som klister används bitumenemulsion (BE 50 R), främst av miljöskäl men även av kostnadsskäl. I undantagsfall kan det tillåtas att man använder bitumenlösning (BL 20 RK). Båda typer av klistringsmedel har såväl för- som nackdelar. Nedan anges några av dessa egenskaper.

Bitumenemulsion

Fördelar

• Lägre kostnad än bitumenlösning

• Bryter normalt fortare än det tar lösningsmedlet i bitumenlösningen att avdunsta

• Vägbanan kan vara fuktig vid klistring

• Mindre brandfarlig än bitumenlösning

Nackdelar

• Begränsad lagringstid

• Tål inte temperaturer under 0°C

• Skall värmas till mellan 30° och 50°C

• Sätter lättare igen silar och munstycken

• Ställer stora krav på rengöring

• Olämplig på betongunderlag

Bitumenlösning

Fördelar

• Lagringsbeständig (inom rimliga gränser)

• Går att sprida också vid låg temperatur

• När luft och vägbana är någorlunda varm avdunstar lösningsmedlet snabbt

• Behöver bara värmas till +15°C (resultatet blir bättre vid uppvärmning till +30° C)

Nackdelar

• Ej miljövänlig, då den innehåller lösningsmedel

• Är brandfarlig (speciella säkerhetsföreskrifter måste beaktas)

• Kan inte användas då vägbanan är våt

• Halkfarlig vid fuktig väderlek

• Relativt hög kostnad

• När vägbanan och luften är kall (<+5°C) kan det ta många timmar innan lösningsmedlet har avdunstat

• Måste få god tid att avdunsta, annars kan den tränga igenom beläggningen och bilda feta fläckar

• Blödningsrisk vid kombinationen för kort tid efter spridning och för tjock applicering

Klistringsarbetet

Före och under klistringsarbetet måste följande kontrolleras:

• Att klistret är tillräckligt varmt. Bitumenemulsionen skall ha en temperatur av +30 till +50°C. För att spridningen skall bli jämn och för att lösningen skall ”torka” snabbt skall den ha en temperatur av +15°till +30°C.

• Att samtliga spridarmunstycken fungerar, så att fördelningen av klistermängden blir jämn.

• Att ytan som skall klistras är väl rengjord.

• Att ytan är torr eller i det närmaste torr. Används emulsion får ytan vara fuktig.

Vid klistring på fräst underlag skall detta vara fuktigt och klistringen skall utföras i vägens båda längdriktningar.

Klistermängd

Mängden klister beror på underlagets beskaffenhet. Riktvärdet är 0,2 – 0,4 kg /m2. En öppen och rå yta fordrar större klistermängd än en tät yta. Det är därför viktigt att en noggrann besiktning görs av hela ytan och att en plan upprättas över vilka mängder klister som skall spridas ut. Det är alltför vanligt att bedömningen av klistermängden som skall spridas görs slentrianmässigt och enbart av föraren av klistersprutan, med en osäker kvalitet på den slutliga beläggningen som följd.

För säker mängdkontroll krävs att klistersprutan är försedd med hastighetsmätare och att kalibrering har skett.

Klistret skall vara jämnt fördelat och täcka hela ytan. Speciellt i vägkorsningar där flera drag vid klistringen kommer att överlappa är risken för överskott av klister överhängande. Det kan lätt uppstå blödningar med uppenbar risk för senare stabilitetsproblem i beläggningen.

På mindre ytor i vägkorsningar och där klistersprutans ramp inte kommer åt sker klistring med handramp. Vid lagningsarbeten och småskador kan borste eller helst s k trädgårdsspruta användas.

När större klistermängder används kan man med fördel klistra två gånger, speciellt när yttertemperaturen är låg. Då sker brytning/torkning snabbare och man får en jämnare fördelning av klistret.

Emulsionen måste bryta (lösningen avdunsta) innan asfaltmassan läggs ut. Beroende på klistermängd och väderlek tar detta olika lång tid. Från tio minuter en varm sommardag till flera timmar vid kylig väderlek.

Vid planering av beläggningsarbete måste man därför se till att klistringen utförs i så god tid att brytning (avdunstning) hinner ske före massautläggningen.

Klistring är ett moment som vållar stora olägenheter för trafiken. All trafik skall undvikas på klistrade ytor då halkrisken är mycket stor. Man bör ej klistra mer än en viss längsta sträcka framför läggaren och inte mer än som går att belägga före arbetsdagens slut. Allt för att hindra trafiken så lite som möjligt.

Risken för stänk och nedsmutsning är stor när klistringsarbeten förekommer. Det krävs därför att rännstensbrunnar, bro- och vägräcken med flera känsliga ytor täcks över för att skyddas mot nedstänkning.

Om inte hela den klistrade ytan blir belagd under dagen skall den pudras med finkornig massa eller avsandas. En sådan yta bör kompletteras med ny klistring påföljande dag om den varit trafikerad.

Allt klistringsarbete kräver noggrannhet både vad gäller planering och utförande.

12.3 Maskinläggning

12.3.1 Asfaltutläggaren

Asfaltutläggare med s k ”flytande skrid”, som introducerades i USA i början av 30-talet, är idag fortfarande den dominerande typen på marknaden.

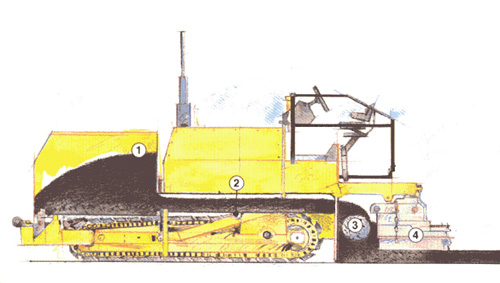

En asfaltutläggare består av två huvuddelar: Traktordel och skriddel.

Bild 12:4 Asfaltutläggare

Traktordelen

Traktordelen har tre huvuduppgifter: Att förflytta utläggaren under utläggningen, ta emot och lagra materialet i mottagningsfickan och därifrån transportera massan till skriden. På traktorenheten finns motor, kraftöverföring och alla manöverkontroller med undantag av de, som användes för skridens tjocklekskontroll. Framtill på traktorenheten finns påskjutningsrullar och mottagningstråg.

Trågsidorna är fällbara, vilket förhindrar att kallt material blir liggande på de plana delarna. Vid behov fälls trågsidorna upp, normalt en i taget, så snart hydraulkolvarna orkar. Med trågsidornas rätta handhavande kan man reducera risken för separationsskador på den färdiga beläggningen.

Som definieras i transportkapitlet, är separation en oönskad anhopning av grövre eller finare korn i en materialblandning, så att denna blir mindre homogen. Separation uppstår, när det finns möjlighet för grövre korn att rulla nedför en rasslänt.

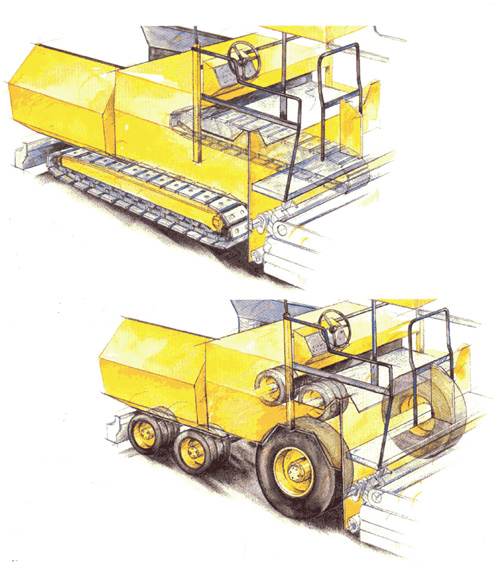

Framdrivningssätt

Det finns två alternativa framdrivningssätt, hjul- eller banddrift. Den hjulburna utläggaren har fördelen, att den snabbt kan förflytta sig på arbetsplatsen genom en hög transporthastighet. Den kan även förflytta sig för egen maskin mellan olika arbetsplatser.

Den banddrivna maskinen har en rad andra fördelar, t ex klart bättre framdrivningsförmåga speciellt vid utläggning av breda drag. Även på underlag med dålig friktion driver den banddrivna utläggningsmaskinen bättre. Hjulläggaren löper här risk att slira. Bandläggaren kan också manövreras snabbare genom låsning av ett band i taget eller genom att banden kan manövreras åt olika håll.

Moderna hjulburna asfaltutläggare kan också vara försedda med extra drivning på någon av framhjulsaxlarna, vilket ger en bättre framdrivningsförmåga.

Bild 12:5 Framdrivningssätten

Bild 12:6 Hjulburen asfaltutläggare

Bild 12:7 Banddriven asfaltutläggare

Materialflödet

Flödet av material till skriden, från tråget där bilarna tippar asfaltmassan, sker vanligast med hjälp av ett eller två matarband.

Det är av största vikt att materialflödet från tråget sker kontinuerligt. Med hydrostatisk drift av matarbanden, som de flesta moderna utläggare idag har, är det möjligt att åstadkomma detta även vid större förändringar av beläggningstjockleken.

Efter matarbandet sker en fördelning av asfaltmassan framför skriden med hjälp av fördelningsskruvar, som för ut massan utåt sidorna över hela läggningsbredden. Dessa fördelningsskruvar bör arbeta under minst 90 % av tiden.

Skruvarnas höjdläge bör kunna regleras hydrauliskt och skall ställas in efter beläggningstjocklek och massatyp (följ maskinleverantörens rekommendationer).

Det är också viktigt, att fyllnadshöjden i fördelningsskruvlådan är konstant. En fyllnadshöjd, som ligger något över skruvens centrumlinje, brukar anges som en lämplig tumregel. Med en sådan konstant fyllnadshöjd vill man åstadkomma, att jämviktsläget för den flytande skriden inte förändras, d v s att maskinen kan röra sig framåt och lägga ut material utan att skriden lyftes eller sänkes på grund av variationer i massamängden framför denna, vilket annars resulterar i en ojämn beläggning.

Bild 12:8 Materialflöde

Skriden

Skridenheten består av skridplatta, anordningar för materialpackning såsom stamp- eller vibratorutrustningar, uppvärmningsanordning, dragarmar samt kontroller för beläggningstjockleken.

Skridens uppgift är att jämna av massan till en viss förutbestämd nivå och lutning, men även att ge asfaltmassan en viss förpackning.

Skriden är förbunden med traktordelen med dragarmarna, en på vardera sidan. Dragarmarna är fästade vid dragpunkten nära den centrala delen av traktordelen. Vid denna fästpunkt påverkas traktorn minst av de vertikala rörelser som förekommer. Detta gör att man får en relativt jämn yta, även om underlaget är ojämnt. Skriden kan genom att flyta på den utlagda ytan justera korta ojämnheter i underlaget medan längre ojämnheter endast kan justeras med hjälp av särskild utrustning eller manuellt med hjälp av personal med lång erfarenhet och blick för denna typ av arbete.

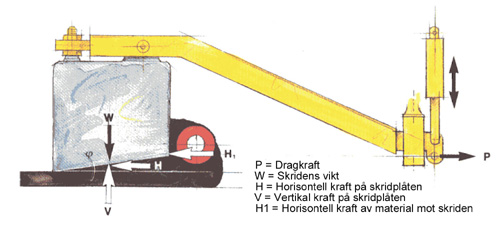

Skridens funktion

Här berör vi endast den flytande skridens princip.

Skriden ”flyter” nämligen på asfaltmassan på liknande sätt som en vattenskidåkare håller sig över vattenytan.

Både vattenskidåkaren och skriden har ett jämviktsläge. Detta påverkas av skridens vikt, dragpunktens höjdläge, attackvinkeln, mängden massa framför skriden och massans styvhet.

Med begreppet ”flytande” menas, att skriden kan flyta uppåt och nedåt oberoende av traktorenheten. Härigenom får skriden en förmåga att fylla ut svackor och ”flyta” över högre partier. Skriden får därmed en självplanande förmåga och strävar efter att jämna ut beläggningsytan.

En viktig punkt att komma ihåg är, att skriden förblir i jämviktsläge endast under rörelse. För att undvika ojämnheter i beläggningen är det därför av yttersta vikt att maskinen ständigt under hela utläggningsarbetet är i rörelse.

Dragpunktens inverkan på lagertjockleken

Det utlagda lagrets tjocklek bestäms av dragpunktens höjdläge, mängden massa framför skriden, skruvhöjden, attackvinkeln, skridens vikt och massans styvhet. Beroende på underlagets jämnhet och kraven på ytjämnhet används olika system för att bestämma beläggningstjockleken. Det enklaste sättet att bestämma denna är att genom manuell reglering ändra dragpunktens läge.

Man kan också använda automatiska styrsystem för tjocklekskontroll, t ex en skida som glider på underlaget och som med hjälp av styrautomatik bestämmer dragpunktens höjdläge. Skidans längd väljs med hänsyn till underlagets jämnhet och ytjämnhetens precision, en längre skida ger ett bättre resultat än en kort.

Skridens höjdnivå kan också styras med hjälp av en uppspänd lina, det är linans höjdläge, som bestämmer den nya beläggningens nivå.

Bild 12:9 Maskinstyrning på lina

Linan kan i vissa fall även ersättas av en laserstråle men det innebär att det måste var ett jämnt fall på objektet såsom exempelvis löparbanor, vissa flygfält mm.

Bild 12:10 Maskinstyrning med laser

Man kan även styra läggaren med hjälp av en självsökande totalstation där höjder kan läggas in i en terrängmodell som genom en dator kopplad till totalstationen skickar signaler till läggaren om höjd och tvärfall för aktuell sektion.

Bild 12:11 Maskinstyrning med totalstation

Attackvinkeln

Attackvinkeln är vinkeln mellan skridens bottenplatta och den utlagda ytan. Vinkelns storlek varierar från skrid till skrid. Den beror på skridens vikt, bottenplattans yta, framkantens utseende och massans styvhet.

För att justera tjockleken under pågående utläggning är det nödvändigt att ändra denna vinkel hos skridplattan. När dragpunkten sänkes eller höjes, förändras attackvinkeln, varefter skriden åter strävar efter att inta ett nytt jämviktsläge.

Systemet innebär att det alltid tar en viss tid, innan man når full effekt av sådana förändringar. Dessa skall därför alltid ske i små steg, den nya tjockleken mätes först, när maskinen har förflyttat sig 5-10 meter.

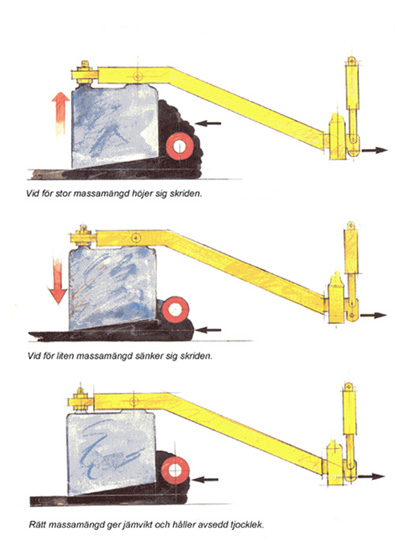

Bild 12:12 Kraftspelet som påverkar skridens jämviktsläge

Skridtyper

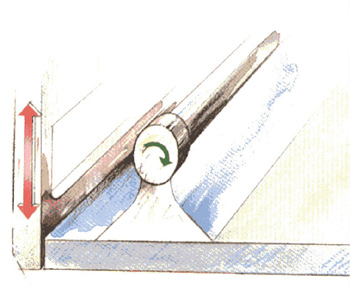

Det finns i huvudsak tre typer av skridar. Den vibrerande, den stampande och den högpackande.

Det som skiljer de olika skridarna från varandra, är sättet på vilket asfaltmassan matas in under skriden och vilket system som användes vid förpackning av massan.

Bredden på skriden kan varieras med hydrauliska breddökningar och/eller tillfälligt påskruvade breddökningsstycken.

Den vibrerande skriden har en vibrerande bottenplatta med en lutande skridnos, som underlättar för asfaltmassan att flyta in under skriden. Den vibrerande skriden är oftast relativt lätt, varför den är mindre lämplig för utläggning av styva massatyper.

Den vibrerande skriden arbetar med en större angreppsvinkel än den stampande skriden.

Skridens vibration erhålls genom ett antal vibratorer inneslutna i vibratorboxar, som innehåller excentervikter. För att kunna ändra vibreringsamplituden (storleken av svängningen), kan storleken av excentervikterna ändras. Vidare kan vibratorernas frekvens (varvtal) steglöst ändras.

Vid användning av vibrerande skrid är det av största vikt att se till att vibreringen inte används felaktigt så att ”övervibrering” sker, vilket kan leda till att bindemedel ”pumpas upp” till ytan.

Den stampande skriden har en stamp i skridens framkant, som rör sig upp och ned med en relativt stor rörelse, flera millimeter, med en låg frekvens. Skridnosen på en stampande skrid är tvär. Stampkniven är en smal järnlinjal tvärsöver hela bredden, ca 10 á 15 mm bred, som är i kontakt med den utlagda massan.

Stampknivens främsta uppgift är att stampa ned massan till en nivå som ligger något lägre än främre kanten av skridplattan och gör det därmed lättare för materialet att flyta in under skriden. Stampkniven har också till uppgift att förpacka massan.

Bottenplattan efter stampen med skridens statiska vikt flyter normalt lätt ovanpå den utlagda massan.

Den stampande skriden är ibland också utrustad med en vibrerande bottenplatta. Denna skrid benämns då kombinationsskrid.

En kombinationsskrid kan användas med enbart stampmekanismen, om så önskas. Däremot går det ej att enbart använda vibrationssystemet, då skridnosen är tvär och på så vis inte ger massorna tillräcklig möjlighet att flyta in under skriden.

Vibrationerna minskar friktionen mot bottenplattan och därmed också framdrivningskraften, vilket är en fördel vid stora bredder.

Bild 12:13 Stamp- och vibrationssystem

Den stampande skriden kan användas på alla typer av massor. På mindre stabila massor kan ibland skridens yttryck bli för högt.

Vid eventuellt läggningsstopp kan man lösa ett sådant problem genom att på hydraulisk väg minska detta tryck genom sk skridavlastning, så att traktordelen på så sätt bär en del av skridens vikt.

Den vibrerande skriden är oftast lättare än den stampande och då är dessa problem mindre uttalade.

Den högpackande skriden, den tredje konstruktionstypen, kombinerar system med stampknivar och en eller flera och/eller vibratorer. Denna skrid, som är mycket tung, ger som regel en högre förpackning än övriga skridtyper. Detta kan vara en fördel, om underlaget är ojämnt och fullgod packning i det tjockare massaskiktet annars är svår att åstadkomma. Däremot ökar oftast svårigheterna att packa tunna lager, eftersom skriden då tenderar att krossa stenpartiklar i massan. Tunna lager kan också förorsaka kraftigt ökat maskinellt slitage på denna skridtyp. Därför lämpar sig den högpackande skriden normalt bäst vid utläggning av tjocka lager.

Uppvärmning av bottenplattan

Skridens bottenplatta måste värmas för att inte massan ska fastna på den. De uppvärmningssystem som användes, arbetar ofta med oljebrännare, med gasol eller med elektriska uppvärmningssystem. Samtliga dessa verkar genom värmekanaler eller direktuppvärmning och upphettar bottenplattan till lämplig arbetstemperatur. När skriden har blivit uppvärmd till max 5°C över massans temperatur, kan uppvärmningen stängas av, eftersom den varma asfaltmassan därefter håller skridens temperatur på lämplig nivå.

Skulle det visa sig att skriden ändå behöver värmas upp under arbetsskiftet, kan skriduppvärmningen startas igen för en kortare tidsperiod. Vid uppvärmning under längre tidsperioder föreligger risk för överhettning. Varje överhettning av skriden kan förorsaka skador genom att metallkomponenterna löper risk att deformeras.

Fast eller variabel bredd

Skridens bredd kan justeras antingen på hydraulisk väg eller, speciellt vid äldre maskiner, med breddökningsboxar. De flesta skridar är idag försedda med hydrauliska breddökningar. För att öka stabiliteten används ofta påskruvade breddökningsstycken vid arbete med större beläggningsbredd.

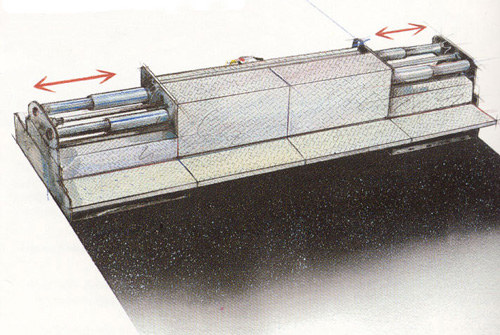

Bild 12:14 Skrid med hydraulisk breddökning

Bild 12:15 Skrid med hydraulisk och fast breddökning. Bredd 9 m.

12.3.2 Förberedelser före utläggning

Vid utläggning på obundna bärlager måste man först övertyga sig om att underlaget är stabilt och fast innan utläggningen startar, annars kan problem uppstå med framdrivning, ytjämnhet och packning. Om utläggning skall ske på ett bundet lager måste först kontrolleras, att rengöring och klistring är riktigt utförd.

Spåriga underlag bör lämpligen planfräsas eller massajusteras.

Val av utläggare och skrid

När man skall välja typ av utläggare och skrid bör man ta hänsyn till följande:

Vid val av skrid:

• Vilken typ av asfaltmassor skall läggas ut.

• Vilka läggningsbredder förekommer.

• Vilka lagertjocklekar är mest förekommande.

• Vilka krav ställs på ytjämnhet.

Därefter väljs lämplig traktordel med följande utgångspunkter:

• Är vald skrid lämplig för traktorn.

• Lämpar sig underlaget för band- eller hjulburen läggare.

• Klarar traktorn den tänkta bredden på skriden.

• Vilken kapacitet krävs per timme.

• Vilka krav ställs på ytjämnhet.

Ovanstående frågeställningar är inte rangordnade, men de påverkar varandra.

Välj inte en utläggare med för låga prestanda, då ett sådant val kan ge otillräcklig ytjämnhet.

Instruktioner till personal

Inför varje arbete måste det kontrolleras att utläggaren är lämplig och rätt anpassad för den typ av arbete som ska utföras (t ex utläggningsbredden, hastigheten, massavolymen, typ av massa, etc). Om man inte känner till utläggarens prestanda, kan man normalt få information från leverantören. Personalen måste få särskild utbildning i utläggarens handhavande, om de inte tidigare har erfarenhet av maskintypen.

Personalen måste inför varje utläggningsarbete informeras om förutsättningarna. Informationen bör innehålla uppgift om t ex läggningsbredd, lagertjocklek, läggningshastighet, massatillförsel, kvalitetskrav osv.

Utläggarens inställningar

Före start av utläggningen kontrolleras att alla maskiner på arbetsplatsen fungerar utan störningar. För att ett tekniskt och ekonomiskt bra resultat skall uppnås gäller för både stora och små beläggningsarbeten, att arbetet måste flyta utan nämnvärda störningar. Ett oplanerat avbrott kan innebära ojämnheter i beläggningen, separation, dåligt packad yta eller kassering av asfaltmassa.

För att erhålla ett bra resultat måste bl a följande inställningar och justeringar göras på utläggaren:

• Läggningsbredden bör vara så inställd, att erforderliga breddjusteringar under arbetets gång kan göras med det hydrauliska systemet.

• Värmesystemet för skridens bottenplatta startas, temperaturen på skridens bottenplatta bör vara ca 5°C över massans temperatur, för att denna inte skall fastna vid bottenplattan eller förorsaka dragningar i massan.

• Dragpunktens höjdläge justeras för att få rätt tjocklek.

• Skruvens höjdläge justeras för att erhålla rätt fyllnadsgrad och lämpligt flöde av massa mot kanterna.

• Olika hjälpmedel för bestämning av höjdläge, tvärfall och beräkning av massaåtgång finns tillgängliga.

• Kontroller enligt instruktionsboken utförs.

Vid utläggning av massor som är mycket styva, är det speciellt viktigt att skruven har rätt höjdläge. Detta bör hålla ca 5 gånger max stenstorlek mätt från underlaget till skruvens underkant. Om skruven är ställd lägre kan utläggarens gång bli ojämn. Om skruven är för högt ställd, kan man få problem med flödet av material till ytterkanterna.

12.3.3 Utläggningen

Vid utläggningen måste många faktorer beaktas, som materialflöde, utläggningshastighet, lagertjocklek, ytjämnhet, längsgående och tvärgående skarvar, massatyp, massatemperatur och risken för separationer.

Materialflödet

Materialflödet består dels av flödet från asfaltverk till utläggare och dels av flödet från utläggarens materialficka (tråget) till fördelningsskruvarna.

Det är mycket viktigt för ett bra läggningsresultat, att tillförseln av massa från verk till utläggaren är jämn. Lastbilarna måste komma med jämna tidsintervaller, så att de inte behöver vänta vare sig vid asfaltverket eller på utläggningsplatsen.

Skulle väntetid ändå uppstå på läggningsplatsen, är det viktigt att den planerade utläggningshastigheten bibehålls. Att öka hastigheten är olämpligt, om inte packningsresurserna är dimensionerade för detta. Ytjämnheten kan dessutom äventyras.

Om lastbilarna får vänta vid verket, kan det innebära att man ute vid läggningsplatsen tvingas göra en tvärskarv med en svag punkt på beläggningen som följd.

Vad beträffar materialflödet i utläggaren är det några faktorer som bör uppmärksammas speciellt.

Mängden material framför skriden skall vara så konstant som möjligt och hastigheten på transportband och skruv skall vara jämn. Mängden massa framför skriden påverkar skridens flytläge. Ökar massamängden, stiger skriden, minskar massamängden, så sjunker den. Ett gott resultat förutsätter därför att en jämn hastighet hålles på matarband och skruv. Om massamängden framför skriden förändras eller om massaflödet är ojämnt, kan utläggningsmaskinen också få en ryckig gång, varigenom man åstadkommer en ojämn yta.

Utläggningshastighet

Det är mycket viktigt att läggaren har en jämn hastighet, annars kan lätt en ojämn yta uppstå. För hög hastighet förorsakar en ojämn yta och nivåfel, en alltför låg hastighet kan också ge nivåfel eller vågor i ytan.

Ibland vill man sänka hastigheten för att underlätta lassbyte, detta får i så fall ske med försiktighet, annars påverkas skridens flytläge. Maskinisten måste vara medveten om att ändringar av hastigheten kan kräva en justering av tjockleken. Är maskinen försedd med stampande skrid, måste stamphastigheten ökas, om läggningshastigheten ökas.

Bild 12:16 Rätt massamängd framför skriden

– Vid för liten massamängd sänker sig skriden

– Rätt massamängd ger jämvikt och håller avseddd tjocklek

Erfarenheten har visat, att man i regel håller en alltför hög läggningshastighet med onödiga stopp som följd. Det är bättre att göra en noggrann planering av materialleveranserna. En läggningshastighet över 6 m/min bör undvikas.

Utläggningshastighet beräknas enligt nedan, viktiga parametrar är läggningsbredd, tjocklek och mängden massa, som skall läggas ut per timme.

Utläggningshastighet

= (utläggningsbehov per timme) / (läggningsbredd x tjocklek)

Exempel:

Utläggningsbehov = 100 ton/timme

Läggningsbredd = 3,5 m

Tjocklek = 90 kg/m2

Utläggningshastighet = 100 / 3,5 x 90/1000 = 317 m/timme eller 5,3 m/minut, som är det vanligaste uttryckssättet.

Utläggningshastigheten påverkas också av motståndet från lastbilen som tippar i tråget. Det är mycket viktigt att detta motstånd hålles så konstant som möjligt.

Lastbilschauffören får inte bromsa genom att stötvis trycka bromspedalen upp och ned. Motståndet varierar vid lassbyte, därför är det bra om utläggaren har en automatik, som styr hastigheten.

Det är en fördel, om man inte stannar utläggaren vid varje lassbyte, men det är bättre att stanna en kort stund och låsa skriden i höjdläge, så att den inte sjunker, än att minska hastigheten.

Stannar man så länge att det stör packningen, är det oftast bäst att göra en tvärskarv, speciellt vid tunna lager. Om man stannar och packningen störs, så kommer inte välten åt att packa omedelbart bakom utläggaren. Temperaturen sjunker då i denna del av massan och packningskraven kan bli svåra att uppfylla.

Massan under skriden har däremot inte svalnat utan kanske t o m uppvärmts något av den varma skridplattan och blir därmed relativt lättpackad.

Temperaturen i massan framför skriden sjunker. Sammanlagt får man en olycklig kombination av varma och kalla massor med olika hålrum och risk för ojämnheter och dålig hållbarhet.

Variationerna i hålrumshalterna kan bli avsevärda, vilket kan förorsaka svåra kvalitetsproblem.

Lagertjocklek och ytjämnhet

Lagertjockleken och ytjämnheten har stor betydelse för den utförda beläggningens hållbarhet och trafikanternas åkkomfort. Det är därför viktigt att utnyttja de hjälpmedel som finns för att säkerställa dessa parametrar.

Om lagret blir för tunt, får man en grov, ojämn och otät yta. Är lagret för tjockt, kan det bli framtida problem med stabiliteten. Den tunga trafiken kan under ogynnsamma förhållanden åstadkomma djupa hjulspår.

Skarvar

Utläggnings- och packningsförfarandet är mycket viktigt för att erhålla en bra kvalitet på både längsgående och tvärgående skarvar.

När man lägger ett nytt drag längs med ett redan utlagt drag, måste skridens höjd justeras noggrant i förhållande till det tidigare lagda draget, så att det nya draget efter packningen erhåller samma höjdnivå.

Normalt krävs en överhöjning på ca 20 % av lagertjockleken. Det är en fördel om man kan använda en skarvföljare eller en annan automatik för att styra nivån.

Sidoöverlappningen bör vara 25 – 50 mm. Om möjligt bör skarven ej rakas. Vid all manuell bearbetning av skarven ökar risken för separationer. Se till att skydda skarven mot trafik, så att oönskade höjdskillnader därigenom ej uppstår.

För att få en bra tvärskarv skall skriden placeras ovanpå det tidigare utlagda lagret. Tänk på att lägga till packningsmånen. Vid start är det viktigt att man inte har mer massa framför skriden än vad man normalt har under utläggning. Eventuell överflödig massa, som ligger ovanpå redan utlagt lager, skall tas bort.

<strong>Massatyp och massatemperatur

En styv/stabil asfaltmassa kräver en tung skrid för att erhålla ett bra packningsresultat, medan en mindre styv massa kan klaras med en lättare skrid.

Temperaturen är också av stor betydelse för läggningsresultatet. Ju högre temperatur inom det tillåtna området, desto lättare är utläggningsarbetet.

Man får ett ojämnt slutresultat, om temperaturen påtagligt varierar under arbetets gång.

Separationer

Det finns risk för separationer under hela processen från tillverkning till utläggning.

Definitionen på begreppet separation, en oönskad anhopning av t ex grövre materialkorn, finns i avsnittet ”Asfaltutläggaren” samt i kapitel ”Transport”.

Sättet att lasta, och fickornas utformning påverkar separationen. Detta finns redovisat i kapitel ”Transport”.

När lastbilen tömmer massan i utläggarens tråg, är det åter risk för att separation uppstår. Den grova massan längs baklämmen kommer först ned i tråget och lägger sig på materialet i slutet av föregående lass, där det finns grövre material från lastbilens sidolämmar och framkant. Därför bör man ej tömma läggarens tråg helt vid varje lassväxling. Ett V-format tråg förhindrar massan att ligga kvar vid kanterna och minskar därmed separationsrisken.

När massan faller ner från matarbandet på skruvarna, så rullar lätt de större stenpartiklarna in under läggaren. Några maskinfabrikanter har därför monterat ett underrullningsskydd för att motverka uppkomsten av sådana separationer.

Drivanordningen för skruvarna sitter oftast i mitten av dessa. Det är en nackdel från separationssynpunkt, om avståndet mellan skruvbladen är stort, eftersom separationer då lätt kan uppstå i mitten av läggningsdraget.

Vid breddökning av läggaren måste också skruven förlängas tillräckligt, annars får man en rasslänt mot ytterkanten, vilket förorsakar en oönskad s k kantseparation.

Under utläggningsarbetet kan flera arbetsmoment förorsaka eller förvärra tidigare separationer, om man inte utför arbetet på ett medvetet riktigt sätt. Det kan vara fråga om felaktiga inställningar av läggarutrustningen, men de flesta felkällor är personalen ansvarig för, om den inte noggrant iakttar erforderliga instruktioner.

Det är därför av största vikt, att läggarlaget vid varje uppstart av beläggningsarbete noggrant går igenom de gällande instruktionerna.

Att helt undvika separationsproblematiken är mycket svårt. Idag finns dock det ett antal hjälpmedel, som rätt använda, kan minimera dessa svårigheter.

Exempel på maskiner som minskar seperationer vid läggaren är ”Feeder” och ”Shuttle buggy” som mellanlagrar massan före transport av massan med hjälp av skruvar eller band till läggar tråget. Dessa maskiner gör att lastbilarna som kommer med massan kan tippa och direkt hämta nästa lass och det innebär att man kan minska transportinsatserna och ändå få ett jämnt flöde till läggaren.

Bild 12:17 Feeder

Bild 12:18 Shuttle buggy

12.4 Handläggning

Mindre ytor och där läggningsmaskiner inte kommer åt eller som komplettering vid maskinläggning är det nödvändigt att lägga för hand. Handläggning kan även användas vid uppjustering av svackor. Vid handutläggning måste man ta hänsyn till flera olika förutsättningar. På grund av den låga kapaciteten blir massan kvar på lastbilsflaket under lång tid och det finns risk för att asfaltmassan kyls ned.

Om massan har svalnat går den inte att packa tillräckligt. Det gäller särskilt vid tunna beläggningar, där man dessutom råkar ut för snabb avkylning efter själva utläggningen.

Liksom vid allt utläggningsarbete ställer handläggning stora krav på arbetslagets skicklighet och noggrannhet för att den slutliga beläggningsytan skall bli jämn med ett minimum av separationer.

Bild 12:19 Handlag i arbete

Det är viktigt att den som lastar av massan från lastbilsflaket sprider den så jämnt som möjligt. Han gör det då lättare för arbetaren med ”asfaltrakan”, ett speciellt handverktyg, att med så få tag som möjligt åstadkomma en jämn yta.

Ju mer ”rakaren” måste raka eller kratta i massan, desto större är risken att grövrestenpartiklar samlas i ytan och åstadkommer en ojämn och rosig ytstruktur.

Om handläggning skall utföras på ett obundet underlag, måste man kontrollera att detta är jämnt och välpackat.

Då massan på grund av den låga kapaciteten snabbt avkyls bör transportfordonen ha isolerade flak, helst uppvärmda. Asfaltmassan bör vara täckt under hela lossningen. Fordonen skall inte lasta mer än vad som förbrukas inom rimlig tid.

Ett bra hjälpmedel är en s k massacontainer med uppvärmning, i vilken man kan förvara asfaltmassa för en hel dags behov.

Bild 12:20 Asfaltcontainer med uppvärmning

Massan får inte tippas i hög utan måste skyfflas ut direkt från lastbilsflaket. Det finns speciella maskinutrustningar som hjälpmedel att sprida massan från lastbilsflaket. Med ett sådant hjälpmedel undviker man det mycket tunga arbetet att för hand lasta av massan.

Bild 12:21 Asfaltsprider

Maximala stenstorleken i en handläggningsmassa bör ej överstiga elva millimeter, då man annars riskerar rosiga ytor. Om stenar rakas upp till ytan är det lämpligt att avlägsna dessa. Vid uppjustering av djupare svackor och utläggning av tjockare AG-lager får stenstorleken överstiga elva millimeter.

Packning av handlagda ytor skall ske successivt allteftersom ytorna blir klara, d v s man skall ej vänta med packningsarbetet tills hela ytan är färdiglagd. Då har massan sannolikt svalnat så mycket, att packningen ej längre kan bli fullgod.

Reparation av asfaltbeläggningar

I takt med att vårt ledningsnät börjat bytas ut i gatorna, och kabel-TV, bredband mm fått en allt större utbredning, har lagning av asfaltbeläggningar ökat i omfattning. Sådana lagningar har ibland ej utförts på ett riktigt sätt och har därför orsakat många tråkiga skador på efterföljande slitlager. Ofta har den asfaltmassa, som för ögonblicket funnits till hands, använts som lagningsmassa utan närmare eftertanke om den varit lämplig eller inte.

Låt oss slå fast, att ett ingrepp i en belagd yta aldrig går att återställa helt, men med rätt metodik går det att erhålla ett helt tillfredsställande resultat.

Bild 12:22 Pågående asfaltlagning

I en väl utförd asfaltlagning ingår följande arbetsmoment:

• Undersökning av det underliggande materialet. Om det är undermåligt måste det bytas ut.

• Undersökning av den befintliga beläggningen. Massatyp? Hur många skikt?

• Justering av grusmaterialet till rätt nivå.

• Huggning av kanter, en rå yta bör eftersträvas för förbättrad vidhäftning.

• Packa materialet, vid behov i flera skikt och alltid med största rimliga insats.

• Rengör skarv och intilliggande ytor.

• Klistra hela beläggningskanten.

• Lägg i rätt massa i lämpligt antal skikt. Vid utläggning av flera skikt är det bra om skarvarna kan förskjutas.

• Packa massan med stor omsorg.

• Skarven förseglas, varmt bindemedel bör eftersträvas.

Det är en fördel om slitlagret vid flerskiktsbeläggningar kan utföras något år senare.

Om det är möjligt, lägger man upp det underliggande lagret i nivå med det befintliga slitlagret vid utförande av avslutande tvärskarv. År två fräser man utanför skarven minst en halv meter och lägger därefter på slitlagret.

En väl utförd asfaltreparation förhindrar skador på kommande slitlager.

12.5 Utläggning med icke packande redskap

Sloda

Ett skickligt asfaltlag kan vid läggning med sloda åstadkomma ett arbete av hög kvalitet. Enkla och billiga träslodor används fortfarande på sina håll för att lägga medelstora ytor, som skolgårdar, parkeringsplatser och industriplaner.

Bild 12:36 a Asfaltläggning med sloda

Bild 12:36 b Asfaltläggning med sloda

Väghyvel

Enligt vissa föreskrifter får endast justeringslager utläggas med väghyvel. Den kan emellertid med fördel också användas för att lägga ut AG. Resultatet är mycket beroende av hyvelförarens skicklighet. Han måste med ett fåtal överfarter åstadkomma en jämn yta, som kan packas innan massan har svalnat till alltför låg temperatur.

För att uppnå ett bra resultat fordras också att hyveln har rätt utrustning. Den skall vara försedd med mottagningsficka och ha s k vingar i ändarna på bladet, så att jämn tillförsel av massan och raka kanter kan erhållas.

Vid tjockare lager kan massan spridas direkt på backen framför hyveln.

Vid utläggning av justeringslager med väghyvel bör största stenstorleken ej överskrida elva millimeter och bindemedelshalten bör ökas några tiondelar över det normala.

Väghyveln har stor kapacitet, varför packningsinsatsen bör anpassas därefter, både två och tre vältar kan behövas. Hyvelutläggning skall utföras vid lämplig väderlek med temperatur över tio grader och ej för kraftig vind.

Bild 12:37 a Hyvel med tråg

Bild 12:37 b Hyvel utan tråg

12.6 Värmebeläggningar (Utläggning med samtidig uppvärmning och ev återvinning av befintlig beläggning)

Värmebeläggning är ett samlingsbegrepp för beläggningsmetoder där man genom uppvärmning kan utföra någon form av återvinning av befintlig asfaltbeläggning, alternativt nå en materialbesparande effekt genom uppvärmningen. Utförandet sker direkt på vägen (In place, In-Situ).

Gemensamt för de olika metoder som används i Sverige är att den befintliga asfaltbeläggningen värms med hjälp av ett eller flera värmeaggregat (heaters). De olika metoderna kan med fördel användas för att åtgärda spårbildning som orsakats av slitage. Om det förekommer spår som orsakats i deformationsbenägna beläggningar i asfaltkonstruktionen bör man göra en särskild undersökning innan man utför en åtgärd med dessa metoder. Metoderna kan med fördel användas på relativt högtrafikerade vägar och gator med flera körfält samt på vägar med vägrenar eftersom ett enskilt körfält kan med flera av metoderna åtgärdas utan att angränsande beläggningsytor behöver anpassas i höjdled, samt att åtgärden sker i ett arbetsmoment. Metoden förekommer även på smala vägar där man lägger full bredd i ett moment.

De vanligaste värmebeläggningsmetoder som används eller tidigare använts i Sverige är följande;

· Heating

· Repaving

· Remixing

· Remixing Plus

Definitionen på dessa metoder har på senare år förändrats något. Vad som tidigare var en metod eller en speciell teknik detaljbeskrivs nu till vissa maskintillverkare. Det bör dock påtalas att det finns flera maskintillverkare världen över som har ytterligare varianter eller vidareutvecklingar på denna typ av värmebeläggningsmetoder.

Exempel på maskintillverkare:

MARTECH, PYROTECH, CUTLER, WIRTGEN, KALOTTIKONE, SUOKONE, MARINI, ROAD RAZER, samt div. egen- och vidarekonstruktioner.

Heating

Heating är den enklaste värmebeläggningsmetoden eftersom den befintliga beläggningsytan endast värms, varefter ett nytt slitlager läggs på med konventionell läggarutrustning. Fördelen med uppvärmningen är att det nya lagret kan läggas tunnare i förhållande till dess maximala stenstorlek. Det är möjligt beroende på att de grova stenarna i det nytillverkade slitlagret kan orientera sig ned även i det uppvärmda, mjuka befintliga underlaget. Med denna metod erhålls också en god vidhäftning mellan befintlig och nytillverkad asfaltmassa.

En heater kan se ut på flera olika sätt beroende på var de skall användas, de kan vara självgående eller dras efter annat fordon. De kan vara korta för mindre arbeten i trånga miljöer, och de kan vara väldigt långa för mer effekt. Det finns också en mängd olika brännartyper och energikällor.

Repaving

Repaving är en mer omfattande värmebeläggningsmetod där den befintliga beläggningen värms på samma sätt som vid Heating. Efter uppvärmningen rivs det uppvärmda ytskiktet upp och profileras över beläggningdraget varefter ett lager med nytillverkad asfaltmassa läggs ut med hjälp av skridutrustning.

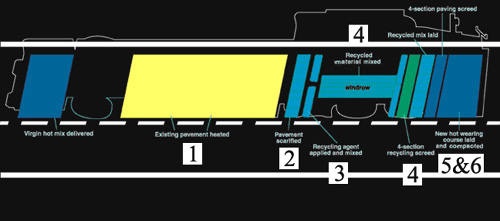

Nedanstående bilder beskriver utrustning ifrån CUTLER.

Bild 12:23 Repavingutrustning schematisk beskrivning (CUTLER)

CUTLER utrustning beskriven i sex stegs process.

1. Uppvärmning av befintlig beläggning

2. Rivning av uppvärmd, mjukgjord beläggning ner till 25 mm.

3. Möjlighet att tillsätta tillsatsmedel (bitumen, rejuvenator) för att återskapa viskositet i åldrad asfalt.

4. Blandning och läggning av återvunnet material (profilering).

5. Påförande av nytillverkad asfalt medan temperaturen på återvunnet material fortfarande håller ca 105°C.

6. Slutlig komprimering

Bild 12:24 a) Repavingutrustning CUTLER: Repaving av körbana 13-metersväg. Kapacitet 12.000 m2/skift.

Bild 12:24 b) Repavingutrustning (Cutler), läggning av refugområde (skär igenom tidigare lagt mittdrag).

Vid repaving värms befintlig beläggning upp med infravärme till ca 120 °C, rivs/fräses till ett djup av ca 25 mm, blandas, omfördlas, och utjämnas till ett jämnt underlag, varpå den nya massan utlägges. Med repaving kan man åstadkomma en riktig tvärprofil med befintliga massor.

Bild 12:24 c) Repaving – bearbetningsprocessen

En variant av repaving är ”Track paving” en spårlagning med repaverutrustning. Bilden nedan visar en spårlagning med tillsattsmassa ABS 11 ca 25kg/m2. Bredd 2 x 1,0-1,2 m och fräsdjup ca 20 mm. Alla fyra skarvar förseglas.

Bild 12:25 Track Paving

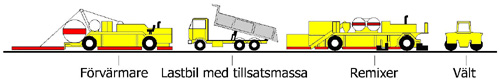

Remixing

Remixing innebär att den befintliga beläggningen värms, därefter fräses befintlig beläggnings ytskikt upp. I den uppfrästa beläggningsmassan finns möjlighet att tillsätta eventuella bindemedelsprodukter och nytillverkat asfaltmaterial. Detta blandas sedan till en beläggningsmassa som läggs ut med konventionell läggarteknik på ett nyprofilerat varmfräst underlag.

Nytillverkad asfaltmassa och bindemedelsprodukter används för att kompensera för slitage och materialbortfall i den befintliga beläggningen. Den nytillverkade asfaltmassans egenskaper och sammansättning anpassas för att tillsammans med den uppfrästa materialet bilda en beläggningsmassa med egenskaper i likhet med ursprungsbeläggningen.

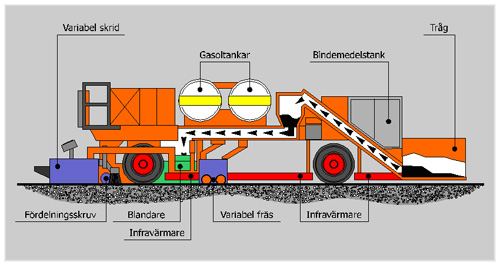

Nedanstående bilder beskriver utrustning ifrån WIRTGEN.

Bild 12:26 Schematisk bild över remixingutrustning (WIRTGEN)

Bild 12:27 Arbetståg remixing

Bild 12:28 Remixingutrustnig (Wirtgen)

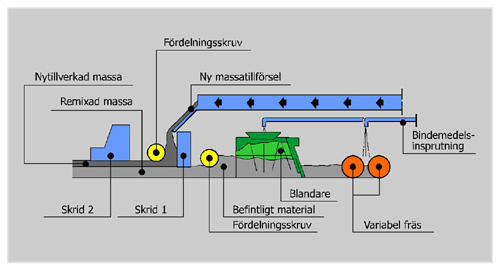

Remixing-Plus

”Remix-plus” fungerar till viss del på samma sätt som konventionell remixing, med undantag av att den befintliga beläggningen endast blandas tillsammans med eventuella bindemedelsprodukter, varefter den nyblandade massan läggs ut med en första skrid. Ett nytillverkat asfaltslitlager (ev. med ett högkvalitativt stenmaterial) läggs ut med skrid nummer två på det nyprofilerade underlaget. Med denna metod finns vissa likheter med heating- respektive repavingmetoden, då dessa metoder också påför ett tunnare skikt av nytillverkad asfaltmassa. Men till skillnad mot heating, kan man med Remixing Plus erhålla en riktig tvärprofil, samt en konstant och tunnare beläggningstjocklek genom att det nya slitlagret läggs på ett välprofilerat underlag.

Bild 12:29a Schematisk bild av Remix-Plus utrustning (Wirtgen)

Bild 12:29b Remix-Plus utrustning (Wirtgen)

Bild 12:30 Remixing Plus utrustning

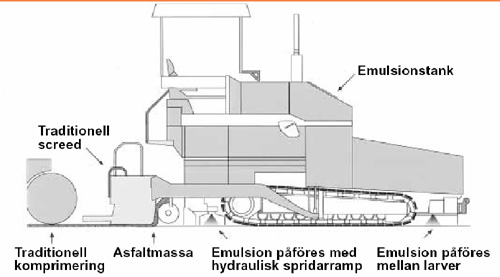

12.7 Tunnskiktsbeläggning kombination (TSK)

TSK beläggning består av ett tunt lager av ensartad öppen varmblandad asfaltmassa som läggs ut i ett varmt tjockt lager av polymermodifierad bitumenemulsion.

Underlaget skall vara homogent och jämnt i längs och tvärled.

Den varma bitumenemulsionen sprids ut i en mängd av 1,0-1,5 kg/m2 beroende på underlagets beskaffenhet med integrerad spridarramp på TSK läggaren. Bindemedlet i emulsionen tränger nedåt i sprickor och öppna strukturer i det befintliga underlaget och kokar upp i den varma asfaltmassan.

Bild: 12:31 – Klistring med ca 1,2 kg/m2

Mängden emulsion skall varieras efter underlaget så att lagom uppkokning säkerhetsställs.

Åtgången av varmmassa är mellan 35-38 kg/m2 (15 mm) vid stenmax 11mm och 45-48 kg/m2 (20 mm) vid stenmax 16 mm. Detta innebär att TSK är resurssnål vad gäller stenmatrial och transporter.

Packning sker med traditionella vältar. Dock finns risk för krossning av sten med vibrovält. Därför är statisk eller oscillerande vältar att föredra.

Som sista vält kan med fördel gummihjulsvält användas för att pumpa upp bindemedel till ytan samt att säkerhetsställa packning vid eventuella ojämnheter i underlaget.

Bild 12:32 – Traditionell vält samt gummihjulsvält

Ingen förklistring krävs och kapaciteten är hög; 8-12 meter/min, vilket medför minskad trafikstörning mot traditionell beläggning.

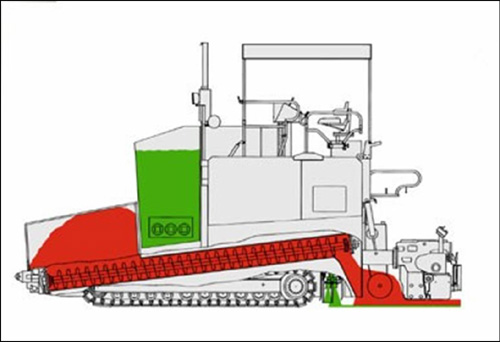

TSK läggaren ser ut som en konventionell bandläggare men är utrustad med klistertank och spridarramper för bitumenemulsion. (Bild 19a, b)

Bild 12:33 TSK-maskin med klistring framför och bakom larver

Bild 12:34 TSK med klistring bakom larver

Bild 12:35 TSK-läggare

Författare

Bernt Svensson

SKANSKA, som skrev avsnittet om Utläggning i FAS Asfaltbok utgåva 1995.

Ola Sandahl

Vägverket Region Väst. Tidigare PEAB Asfalt AB,

som genomfört en omarbetning av kapitlet år 2005.