11.1 Sammanfattning

Transport av asfaltmassa är en mycket viktig del i produktionen av asfaltbeläggningar. Om transporten utförts på rätt sätt med rätt utrustade transportbilar, kan vara helt avgörande för om beläggningen får den önskade kvaliteten eller ej. Det gäller hela transportarbetet från det att asfaltmassan lastas på bilen till dess den lossats i asfaltutläggarens tråg. Med rätt teknik och utrustning bibehålls kvaliteten ända fram till vägen. På senare år har vi fått flera förbättringar, tex vad gäller utformning av flak samt möjligheten att övervaka temperaturspridning i massan med hjälp av värmekamera.

11.2 Förberedelser för transport

Inledning

Transport av asfaltmassa består i huvudsak av tre moment:

• lastningen

• transporten

• lossningen

I lastningsmomentet gäller det att ej förändra den produkt som tillverkats i asfaltverket. En felaktigt utförd lastning medför separationer som lätt kan upptäckas i den färdiga beläggningen.

Med separationer menas här och i det följande oönskade anhopningar av grövre eller finare korn i en materialblandning, så att denna blir mindre homogen. Separation uppstår, när det finns möjlighet för grövre korn att rulla nedför en rasslänt.

Temperaturseparationer är ett annat oönskat problem. Under transport sker avkylning där massan ligger tunt lastad eller av vinddrag om täckningen är otät. Standarden på flakens isolering är en annan faktor som påverkar avkylningen.

Transporten av asfaltmassa från verk till utläggare är den del av arbetet som skapar mest störningar i kedjan från asfaltverk till färdigpackad beläggning. För att minska störningarna måste transporterna vara väl planerade.

Lossningen kan vålla skador på den slutliga beläggningen om samspelet mellan chaufför och läggarmaskinist inte fungerar.

Transportörens uppgift är att med bibehållen kvalitet på den tillverkade asfaltmassan lasta, transportera och lossa den på ett optimalt sätt.

Planering, ledning

Transportkapaciteten varierar beroende på beläggningsobjektets art och storlek samt om utläggningsplatsen är belägen på landsorten eller i tätorter. Det teoretiska behovet av transportinsats för arbetet måste beräknas med hänsyn till nämnda faktorer samt till trafikförhållandena. Det är av vikt att i planeringen ta hänsyn till arbetsplatsens belägenhet, åtkomlighet, utrymme osv. Chaufförernas raster och måltidsuppehåll skall samplaneras med utläggningen, så att tillförseln av massa blir jämn både före och efter uppehållen.

Olika typer av bilar

I Sverige finns i huvudsak två typer av fordon;

• bakåttippande (Bild 1)

• bottentömmande med transportband (Bild 2)

De flesta av våra bilar är bakåttippande. Det finns dock några bottentömmande bilar, som är försedda med någon form av transportband.

Vid transportplaneringen skall man sträva efter att använda bilar med ungefär samma lastförmåga. Antal tillgängliga fordon, storlek på bilarna och lastförmåga måste därför undersökas. Det är mycket olämpligt att till blanda bilar av olika typer utan likvärdiga bilar bör lasta och lossa i par. Lastkapaciteten varierar mellan olika typer av bilar en 2 axlad lastar ca 10 ton, en 3 axlad ca 13 ton, en 4 axlad ca 15 ton och en semitrailer (Bild 3) ca 28 ton, 3 och 4 axlade bilar kan kombineras med släp och lastar då mellan 28-35 ton.

Bil med tippande släp samt semitrailer ställer mycket stora krav på chauffören och kan endast användas där det finns gott om plats och är ganska rakt. Den vanligaste typen är bil och släp med lastväxlar krok eller kassett vilket innebär att släpets last flyttas över till bilen när den är tömd.

Asfaltbilar bör vara utrustade med rundbottnade eller likvärdiga flak. Med likvärdigt flak menas V-form dock ej U-form. Asfalttrailer kan med fördel vara bottentömmande för att minska separationerna.

Bild 11:1 Bakåttömmande asfaltbil med isolerat rundbottnat flak

Bild 11:3 Bakåttömmande semi-trailer med rundbottnat flak

Asfaltläggaren kan kompletterats med en extra materialficka för att minska seperationer och beroendet av att bilar kommer i rätt tid och finns i rätt antal. Det finns olika typer där materialfickan antingen finns i maskinen eller fördelas i maskin och i extra ficka på läggaren (Bild 4). Fördelen är att ett helt lass kan tömmas på väldigt kort tid.

Bild 11:4 Asfalt ”feeder”

Bild 11:5 ”Shuttle Buggy”

Bilarnas utrustning

Bilarna bör ha sådan utrustning att de kan stå i förbindelse med både transportledare, asfaltverk och utläggningsplatsen.

För att minska avkylningen skall flaket vara täckt så att en värmeisolerande luftspalt erhålls mellan täckning och asfaltmassa. Täckningen måste vara tätslutande.

Flaket bör vara så konstruerat att separationer i asfaltmassan minimeras och att en jämn temperatur kan bevaras under hela transporten. Flaket skall utrustas med isolering för att förhindra avkylning av asfaltmassan. Fyllnadsgraden vid lastat flak skall vara >75 % av flakets totala volym. Flak och lucka bör bilda en trattliknande form för att blanda massan vid lossning och koncentrera massan till läggarens transportband.

Lastbilen måste ha ett sådant överhäng att det är möjligt att tippa i utläggarens tråg. Om lastbilen är monterad med stänkskydd skall dessa kunna hängas upp för att skador ej skall uppstå.

Bilen bör även vara utrustad med backvideokamera för att undvika att köra på någon eller något bakom läggaren. Kameran ger även andra fördelar bla riktning och avstånd vid backning mot läggare samt möjlighet att se materialflödet in i läggaren.

Instruktioner

Asfalttransporter hänger samman med övriga arbetsuppgifter i kedjan allt ifrån tillverkning till utläggning, varför chauffören bör ha kunskap om hela förloppet.

Innan lastningen påbörjas skall chauffören ha fått instruktioner om vilka moment som ingår i transportcykeln och hur de utförs. En sådan instruktion skall innehålla uppgifter och anvisningar om följande:

• Lastningstid

• Invägning

• Anordningar för pudring och duschning av flaken för att förhindra fastklibbning

• Kännedom om hur asfaltfickorna fungerar

• Hur lastningen skall ske för att motverka separation

• Hur transporten planerats, leveranstid och raster

• Beräknad körtid, vägval och utrymme på lossningsplatsen

• Skyldighet att alltid lämna besked om leveransförsening

En noggrann instruktion förhindrar störningar i transportcykeln.

11.3 Utlastning, transport

Arbetsmomenten

De moment som normalt ingår i lastning och transport är:

• Bilen vägs in tom

• Täckningen tas av

• Flaket görs rent och duschas lätt med släppmedel eller pudras med ett tunt lager stenmjöl

• Lastning, täckning av massan och utvägning

• Transport till arbetsplatsen

• Parkering av ev släp inom skyltmarkerat område

• Lossning i utläggaren

• Rengöring av flakändar och lämmar sker på anvisad plats

• Återtransport till asfaltverk

Lastningen

För att i möjligaste mån motverka uppkomsten av separation när bilen lastas är det viktigt att asfaltfickorna har en lämplig utformning. En felaktigt utförd utlastning kan orsaka separationer. Det är därför viktigt att bilen lastas så att påfyllningsmomentet utföres så snabbt som möjligt. Lasset får inte fyllas på efter hand, sats för sats, eller enbart lastas i en hög med stora rasslänter som följd.

Innan chauffören åker till utlastningsfickorna bör han förvissa sig om att hela massamängden finns uppkörd i fickan. Rent praktiskt kan detta ordnas så att lastningen ej får påbörjas förrän verksmaskinisten givit klartecken. Vissa asfaltverk är utrustade med ett signalsystem för ändamålet.

Den beställda kvantiteten bör fördelas så jämnt som möjligt över hela flaket.

Den första högen av massa placeras mot framstammen på flaket, den andra högen mot bakluckan. Resterande högar placeras mellan 1 och 2 i valfri ordning och storlek för att anpassa lasten till axeltrycken. Många högar ger mindre reparation. Undvik att lasta med flera släpp på samma position. (Bild 6)

För att klara positionering av bilar bör gårdsplanen vara indelad i ett mätsystem.

Bild 11:6 Lastning i tre eller flera högar

Det är värdefullt om chauffören är så utbildad att han genom att iaktta massan vid utlastningen kan bedöma om han har fått rätt massasort och om den har rätt temperatur. Onödiga leveransförseningar och kostnader kan ofta på detta sätt undvikas.

Transporten

Det är viktigt att tillförseln av asfaltmassa till utläggaren är jämn, eftersom man annars måste stanna utläggaren. Det leder till ojämnheter i beläggningen eller att packningen av vissa partier blir sämre med nedsatt hållbarhet som följd.

Det är en fördel om föraren av den bil som för tillfället befinner sig vid utläggningsmaskinen via kommunikationsradio eller telefon är underrättad om var nästa fordon befinner sig. Ett sådant besked till läggarlaget innebär att de kan anpassa utläggningshastigheten så att avbrott förhindras.

Ett avbrott i utläggningen på mer än fem minuter innebär att tvärskarv måste anordnas och minst tjugo minuter förspills. Avbrottet innebär sannolikt att kvaliteten på beläggningen inte blir tillfredsställande.

Det är därför av största vikt att lastbilen omedelbart beger sig till arbetsplatsen och att han vid minsta dröjsmål meddelar sig till utläggningsplatsen.

Det råder delade meningar om hur långt det är lämpligt att transportera varma asfaltmassor. I de anvisningar som används i Sverige brukar tio mil utgöra längsta avstånd för massor med hårt bindemedel och femton mil för massor med mjukt bindemedel.

I huvudsak är det följande faktorer som avgör möjlig maximal transportlängd: En korrekt täckning av lasten, utgångstemperaturen vid massatillverkningen, årstiden, vädret vid transporttillfället och flakets isolering.

Det som slutligen får avgöra transportlängden är om massan går att hantera i läggaren och om det går att erhålla godkänd packningsgrad. Transportlängden kan då i många fall bli betydligt kortare än tio mil.

Lossningen

Vid lossningen skall bilen stanna någon decimeter framför utläggaren. Genom att utläggaren förflyttar sig framåt, ”fångar” den in bilen och stillestånd undviks.

Om bilen backar emot utläggaren kan skador uppstå både på bil och utläggare. Vid det sistnämnda förfarandet uppstår nästan alltid bestående skador på beläggningen i form av ojämnhet.

Chauffören skall lyfta flaket så att han får lämplig tippvinkel (Bild 7). Om möjligt lyftes flaket till halva tippvinkeln före backning mot läggare för att korta dockningstiden (Bild 8).

Bild 11:7 Lämplig tippvinkel

Bild 11:8 Förberedd bil för dockning

Om flaket körs upp för fullt är det risk att massan när den rinner av trycker fram bilen och merparten av lasset hamnar mellan lastbilen och utläggaren. En sådan situation innebär en svår olägenhet och kan medföra bestående skador på beläggningen. Det finns läggare med s k ” klor ” påmonterade, som låser avståndet mellan bil och utläggare och därigenom underlättar lossningen och minskar risken för spill. Problem kan dock uppstå vid skarpa kurvor då bilen kan dra läggaren i sidled.

Så snart bilen är tom, släpps flaket ned snabbt så att eventuella klumpar och kall massa inte rasar av och hamnar under utläggaren. Sådant material skall kasseras på anvisad plats.

Byte av bil i utläggaren bör ske utan att läggaren behöver stanna. Detta moment är mycket svårt och ställer stora krav på chaufförens och utläggarmaskinistens skicklighet. För att lyckas måste båda ha ögon- och radiokontakt med varandra.

Under alla förhållanden skall tiden för lassbyte hållas så kort som möjligt.

Lassbytet måste utföras under största försiktighet. Kontrollera alltid så att inte någon uppehåller sig mellan läggarens tråg och lastbilen när bilen backas in! En bra regel är att chauffören ej får backa mot utläggaren förrän klarsignal erhållits. Använd alltid backvideokamera eller backningsvakt för att säkerställa fri väg vid backning.

Om inte något hjälpmedel finns för att hålla fast lastbilen, måste chauffören hela tiden vara på sin vakt med bromspedal och tippkontroll.

Bromsa inte för hårt utan bara så mycket att bilen håller sig i tråget. Det är därför viktigt att lastbilen har rätt justerade bromsar.

11.4 Beräkning av transportinsats och transportkostnader

Transporter kan med olika hjälpmedel göras effektivare. Ett bra sätt är att beräkna vilken transportinsats som krävs vid beläggningsarbete. Nedanstående exempel visar hur man kan gå tillväga.

Under förutsättning att vi känner ett antal faktorer är det möjligt att beräkna transportkostnader vid olika förhållanden. De parametrar vi måste känna till är dels de för transportfordon och dels de för utläggningen.

Räkneexempel

Transportkostnadsberäkning

Objekt Vårgårda

Terminaltid verk 15 min

Beläggningstyp 100 ABT 70/100

Växlingstid 10 min (spilltid med bil och släp)

Transporthastighet 60 km/tim

Läggningshastighet 4,0 m/min

Lastkapacitet 32 ton/bil (bil och släp)

Läggningsbredd 4,0 m

Transportavstånd 35 km

Kapacitet asfaltsverk 180 ton/tim

Timpris 700 kr/tim

Beräkning:

Transporttid: 2 * Transportavståndet (i km) * 60 / Hastigheten = 2*35*60/60 = 70 min

Massa åtgång/min: Läggn bredd * Läggn hastighet * Tjocklek = 4*4*100/1000 = 1,6 ton/min

Lossningstid: Lastkapacitet / Massa åtgång/min = 32/1,6 = 20 min

Tid/lastbilsrunda: Terminaltid verk + Transporttid + Lossningstid + Växlingstid = 15+70+20+10 = 115 min

Last kapacitet/bil och tim: Lastkapacitet * 60 / Tid/lastbilsrunda = 32*60/115 = 16,7 ton/tim

Läggnings kapacitet/tim: Massa åtgång/min * 60 = 1,6*60 = 96 ton (Kapacitet asfaltsverk 180 ton/tim)

Antal asfaltsbilar: Läggnings kapacitet/tim / Last kapacitet/bil och tim = 96/16,7 = 5,74 bilar (ger 6 st)

Transport kostnad: Timpris / Last kapacitet/bil och tim = 700/16,7 = 42 kr/ton

Vid beräkning av antal fordon för transport bör bil och släp arbeta parvis för att växling av flak skall fungera smärtfritt.

Läggningshastigheten bör optimeras med hänsyn till asfaltverkets kapacitet, lastkapacitet, störningar pga trafik mm.

Lastningstider

Teoretiskt skall tid för utvägning ske i relation till lossningstiden för föregående bil.

Ex 6 st trailers med lastförmåga 32000 kg blir det 20 min mellan varje fordon.

Obs! Om fordonen är bil och släp måste planen omfatta parvis lossning vilket innebär att tid för utvägning för bil 2 sätts i relation bil 1:s lossningstid av första flak.

Vid byte av drag eller rast skall likvärdig tidtabell för utvägning upprättas med mål att undvika långa väntetider med last på bilar och onödig avkylning.

Läggarens hastighet

Medelhastighet som i exemplet är 4 m/min men för att klara dockningar bör nominell hastighet vara 5 % högre = 4,2 m/min.

Utifrån ovanstående tillsammans med data för utläggningen är det då möjligt att framräkna:

• Kostnad kr/ton

• Kostnad öre/tonkm

• Antal bilar

Vid transporter kan tre olika typer av taxor rekommenderas, beroende på vilken typ av utläggning som förekommer.

Timtaxa är lämplig vid alla typer av läggningar där utläggaren vill styra transporterna mht kvalitet och optimering.

Fastpristaxa och ackordtaxa är lämpliga taxor vid större läggningar, där det går att förutse parametrar som påverkar hela transportcykeln.

Modeller för upphandling av transporter

Tre olika typer av taxor bör finnas:

• Fastpris, inklusive spilltider såsom sprid- och väntetider

• Ackordtaxa (km-taxa), sprid- och väntetid tillkommer

• Timtaxa

Avtal som innehåller kombinerad taxa ( blandning av ackord och timtaxa ) bör undvikas då den är svår att kontrollera och oftast blir dyrare än ren timtaxa.

Avtalen bör vara tidsbestämda. Möjligheterna till samordning med annat transportarbete bör undersökas. Syftet med avtalen bör vara att även transportören känner sig delaktig i styrningen av transporterna (rätt antal bilar), gäller främst fasta avtal. Lägg märke till att asfalttransporter betraktas som skonsam körning.

I ett transportavtal kan följande delar ingå:

• Avtalstid

• Omfattning

• Transportledning

• Beställning av transport

• Planering av raster

• Dokumentation

• Fordonskvalitet inkluderande miljöfaktorer

• Kvalitetssäkring

• Lagar och anvisningar

• Övrigt arbete

• Taxor

• Betalningsvillkor

• Reklamskyltar

Det är som synes mycket att tänka på vid upphandling av transporter om effektiva och prismässigt riktiga transporter skall erhållas.

Transporter kan förorsaka stora störningar på våra beläggningsarbeten. Det är därför av största vikt att de upphandlas, planeras och utförs på ett riktigt sätt. Om vi tar hänsyn till de svårigheter som finns samt använder de hjälpmedel, som här redovisats, bör vi nå de mål vi alla strävar efter:

Kostnadseffektiva transporter med bibehållen hög massakvalitet.

11.5 Uppföljning med värmekamera

Separationer är i princip alla faktorer som gör att en beläggning blir inhomogen.

Inhomogenitet omfattar egenskaper som:

· Variation i stenmaterialets sammansättning

· Variation i temperatur

· Bindemedelsvandring

· Varierande packning

Bild 11:9 Värmekamera monterad på läggare

Bild 11:10 Värmekamera monterad på remixer

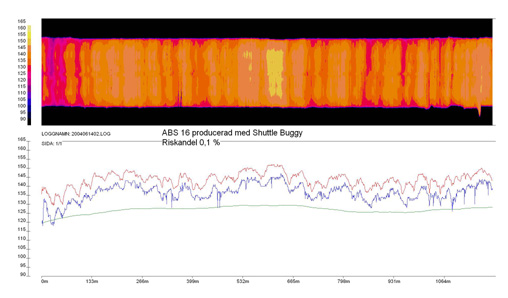

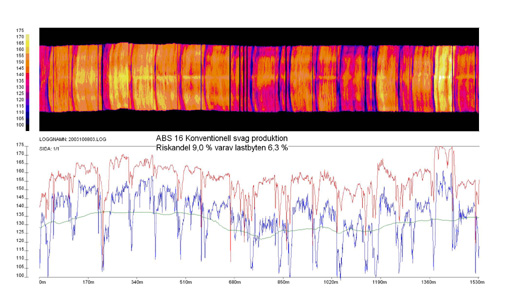

Värmekameran monteras för mätning av yttemperaturer c:a 2 m bakom skrid. Temperaturmätning med beröringsfri infraröd mätare översätter den samlade energin i strålningen från objektet till temperatur. Den infraröda strålningen fångas av kameran genom objektivet som bestämmer området för mätning.

Den yta som sänder infraröd strålning (spotyta) kan vara varm eller kall, tät eller öppen, blank eller matt. Dessa begrepp representerar samlade egenskaper i beläggningens inhomogenitet och påverkar objektets förmåga att sända infraröd strålning. En plats kan vara kall, öppen och matt vanligt för lastbyte. En annan kan vara varm, tät och blank och kommer från centrum av lastbilslasten med tät kornkurva osv.

Mätning enligt ovanstående placering av värmekameran kontrollerar asfaltverket, transport och hantering av läggare. Variation av temperaturer kan nu härledas till olika moment i kedjan där transporten har en central roll.

Låg temperaturvariation i värmekartan representerar en homogen produkt som är lätt att packa.

Förutom temperatur är kameran utrustad med mobiltelefon för mottagning av SMS med uppgifter om bilnummer, last och tid för utvägning. Detta för att kunna följa upp och träna transportplaner.

Exempel på värmekartor från homogen och inhomogen produktion av ABS 16

Bild 11:11 Exempel på värmekarta från homogen produktion av ABS 16

Bild 11:12 Exempel på värmekarta från inhomogen produktion av ABS 16

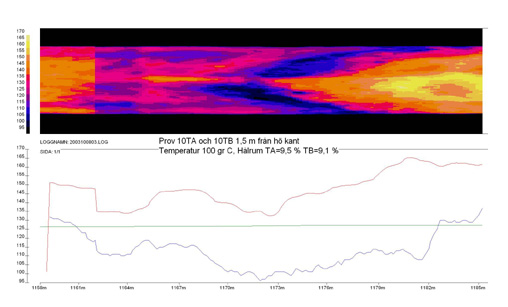

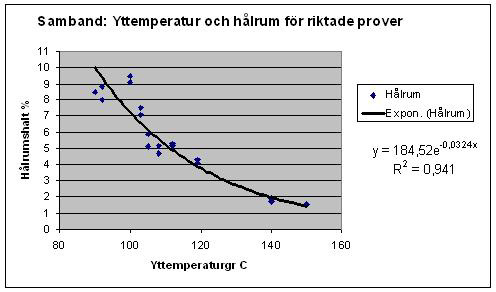

Riktad provning efter värmekamera

Bild 11:13

Bild 11:14 Samband mellan hålrum och yttemperatur för riktade prover

Författare

Bernt Svensson

SKANSKA, som skrev avsnittet om Transport i FAS Asfaltbok utgåva 1995.

Ola Sandahl

Vägverket Region Väst. Tidigare PEAB Asfalt AB

samt

Conny Andersson, CA Konsult

som genomfört en omarbetning av kapitlet år 2005.