18.1 Sammanfattning

Ekonomi

Maskininvesteringarna i vår bransch är mycket kapitalkrävande. Det gäller att förränta det investerade kapitalet så effektivt som möjligt.

Maskinköparen är idag alltmera intresserad av att köpa en maskinfunktion snarare än att köpa själva maskinen.

Allmänt

För en maskins funktions- och driftsäkerhet är fungerande service- och underhållsrutiner av avgörande betydelse. Erforderliga serviceinstruktioner och handböcker skall finnas tillgängliga. Servicen kan principiellt delas in i två kategorier som skall utföras enligt servicehandboken:

– Dagligt underhåll som utförs av maskinpersonalen (vältföraren, läggarmaskinisten, asfaltverksmaskinisten etc).

– Periodiskt underhåll som utförs antingen av användarens eller leverantörens servicepersonal.

Underhållets inverkan på maskinernas arbetsresultat

Bristande maskinunderhåll påverkar inte enbart maskinens livslängd och driftsäkerhet utan försämrar även maskinens arbetsresultat. I avsnittet ges några ofta förekommande exempel på detta, både vad gäller själva maskinerna och kringutrustningarna. Vibrerande och oscillerande vältar arbetar dynamiskt d.v.s. med en eller flera amplituder och frekvenser. Packningsarbetets resultat är helt beroende av att frekvens och amplitud är rätt.

Asfaltutläggarens arbetsresultat bestäms i huvudsak av skriden och av massaflödet genom maskinen bak till skriden.

Maskinstyrning

Konstruktion och design av vägar och beläggningar sker idag med hjälp av datorer. Även underhållsbeläggningar designas allt oftare i en PC-miljö. Den befintliga beläggningen mäts in med mätbil, laser eller totalstation. Sedan bearbetas dessa indata och den nya önskade beläggningsprofilen i längd- och tvärled designas. Dessa nya beläggningsdata står nu till förfogande i något dataformat. Om man kör in dessa data i en dator på utläggaren och låter utläggaren reproducera dessa indata på vägen, då har vi fått en ”maskinstyrning”.

Framtiden

Det är aldrig lätt att spå i framtiden, men ändå vågar jag i varje fall ge en prognos:

Elektroniken kommer att förändra även våra maskiner !!

Sammanfattning

I avsnittet nämnda exempel visar, att maskinskötsel med regelbundet underhåll inte enbart är betydelsefull för maskinens funktions- och driftsäkerhet utan den är även helt avgörande för maskinens arbetsresultat.

18.2 Inledning

Vägbyggarens resurser är människor, maskiner och material. Ju effektivare dessa resurser sätts i arbete, desto större blir den totala effektiviteten – en mycket enkel sanning. Resursernas prestanda är i stor utsträckning beroende på den omvårdnad de får. Att detta gäller för den mänskliga resursen är för alla uppenbart, men det gäller i lika hög grad även för de maskinella resurserna. Detta är temat för denna avhandling.

18.3 Ekonomi

Maskininvesteringarna i vår bransch är mycket kapitalkrävande. Å andra sidan är dagens maskiner högeffektiva t.ex. är den teoretiska läggningskapaciteten för en standard asfaltutläggare uppemot 600 ton/tim, d.v.s. den mängden massa som kan köras genom läggaren. Men vi har inga asfaltverk i den stoleken Det gäller att förränta det investerade kapitalet så effektivt som möjligt. Detta leder i sin tur till nya tankesätt i samband med maskininvesteringar. Maskinköparen är idag alltmera intresserad av att köpa en maskinfunktion snarare än att köpa själva maskinen (jämför diskussionerna om funktionsentreprenader, PPP-vägar etc.) Köparen vill i första hand betala för den funktion maskinen kan åstadkomma, inte maskinen i sig, inte äganderätten till maskinen. Dessa nya tankar kommer att förändra sättet att investera under de kommande åren.

Hur denna utveckling än blir, så är en sak helt säker och oförändrad: Maskinerna kräver underhåll (omvårdnad) vem som än äger maskinen.

Frågan kommer att bli, vem som kommer att utföra detta underhåll? Maskinägaren, maskinanvändaren, maskinleverantören? I vilket fall måste underhållskostnaden bäras av någon och därmed räknas in i slutpriset = användarpriset = funktionspriset.

I detta ligger en stor utmaning för många s.k. mogna branscher t.ex. vår byggbransch. Vi är vana vid att betala för hårdvaran, däremot är det svårare att acceptera kostnader för de mjuka parametrarna såsom service, underhåll, konsulting, know how, feedback, support. I den s.k. nya ekonomin är det tvärtom. Billig hårdvara t.ex. mobiltelefoner, datorer och dyr mjukvara t.ex. program, support, service.

Det kommer säkert att ta några år tills vår mogna bransch har kommit till samma insikt, men det kommer. Det bara måste bli så, för maskinfunktionen står och faller med en effektiv eftermarknad / support.

Jag tror, vi är redan på god väg i denna utveckling. Marginalerna för den rena maskinförsäljningen (hårdvaran) minskar stadigt d.v.s. maskinerna blir relativt sett allt billigare. Orsakerna är många: Effektivare tillverkningsmetoder, färre aktörer och därmed större volymer, den gemensamma valutan, större öppenhet.

Utrymmet för att subventionera eftermarknaden med vinstmedel från maskinförsäljningen försvinner och eftermarknaden måste i framtiden föda sig själv. Utan en fungerande och lönsam eftermarknad finns inga fungerande maskiner och inte heller en fungerande maskinfunktion.

18.4 Allmänt

För en maskins funktions- och driftsäkerhet är fungerande service- och underhållsrutiner av avgörande betydelse.

Erforderliga serviceinstruktioner och handböcker skall finnas tillgängliga. Enligt de nya EU – maskindirektiven är leverantören skyldig att till varje maskin även leverera användar- och säkerhetsinstruktioner på svenska samt övriga handböcker på något av de stora EU – språken.

Servicen kan principiellt delas in i två kategorier som skall utföras enligt servicehandboken:

Dagligt underhåll

som utförs av maskinpersonalen (vältföraren, läggarmaskinisten, asfaltverksmaskinisten etc).

Periodiskt underhåll

som utförs antingen av användarens eller leverantörens servicepersonal.

Det dagliga underhållet består i huvudsak av följande kontroller / åtgärder:

MOTOR

oljenivå

batteri

HYDRAULIK

oljenivå

filter

läckage

MEKANIK

smörjning

slitage

lösa komponenter (bultförband, förskruvningar, stickkontakter)

Dessutom är det av största vikt, att föraren / maskinisten dagligen har ”servicekontakt” med sin maskin, d.v.s. han lyssnar och gör den där extra titten i motorrummet, kollar hydraulslangar och går ett extra varv runt sin utläggare, sin vält, sitt asfaltverk. Det är då man upptäcker när ”något är på gång” och kan förhindra större skador och haverier.

Detta dagliga förebyggande underhåll försummas tyvärr ofta idag i en stressig ackordsbetonad arbetssituation. Men det är ack så betydelsefullt och det gäller att skapa rätt arbetsklimat så att kontakten mellan människan och maskinen blir levande!

Vad gäller det periodiska underhållet så är det helt och hållet servicehandboken som styr.

Serviceintervallerna anges oftast i driftstimmar, varför det är viktigt att maskinen är utrustad med timräknare och att den fungerar. Erforderliga informationer över kvalitéer, mängder och volymer på olja, fett, vatten etc hittar man i handböckerna. Är man osäker skall maskinleverantören kontaktas. Avsteg från anvisningarna får ej ske utan uttryckligt medgivande från maskinleverantören, som ju knyter sina garantiåtaganden till instruktionerna i handböckerna. Efter utförda servicearbeten måste maskinen åter sättas i driftklart och komplett skick, d.v.s. lock, luckor, skydd, räcken, trappor skall åter monteras.

Här lämnas några personliga drifts- och underhållsråd:

Människan och maskinen är en enhet. Ju bättre människan sköter maskinen desto bättre fungerar den.

Varje maskin är byggd och konstruerad för ett speciellt ändamål. Kräv inte för mycket av maskinen, använd den till det den är avsedd för – det klarar den oftast galant.

Gör dig förtrogen med maskinen, läs handböckerna, lyssna på den, håll kontakt med den. Maskinen belönar dig med att utföra det arbete du förväntar dig av den.

Ge maskinen ”vad den tål” d.v.s. kräv en rejäl arbetsprestation, men ge den också vad den skall ha (olja, service, omtanke).

Starta mjukt och öka sedan farten, d.v.s. varmkör motor och hydraulik resp. låt sakta svalna av före och efter grovjobbet.

Hör du eller känner du att maskinen inte mår riktigt bra – stanna upp, kolla, ta reda på symptomen och sjukdomen. Bedöm hur allvarlig skadan är innan du bestämmer dig för att fortsätta eller att avbryta arbetet.

Kom ihåg, att allt mänskligt arbete är en kompromiss, d.v.s. maskinkonstruktören har försökt göra sitt bästa men han måste i alla situationer kompromissa:

– prestanda mot pris

– tillgänglighet contra design

– svenska krav contra utländska krav o.s.v.

Var öppen gentemot nya idéer och design, d.v.s. förkasta inte det som är nytt och annorlunda jämfört med det du är van vid. Pröva, testa, gör dig förtrogen innan du avger ditt slutgiltiga omdöme. Kanske det nya ändå är bättre än det gamla invanda. Det är genom förändringar utvecklingen förs framåt.

Fråga när du är osäker d.v.s. fråga innan det är för sent, innan du gör fel, innan du häller på fel olja, innan du bygger om maskinen, innan du använder fel reservdel o.s.v.

Ställ krav d.v.s. ställ rimliga krav på maskinleverantören, servicepersonalen, konstruktören, säljaren. Utgå ifrån att alla till sist ändå vill göra sitt bästa!

18.5 Underhållets inverkan på maskinernas arbetsresultat

Bristande maskinunderhåll påverkar inte enbart maskinens livslängd och driftsäkerhet utan försämrar även maskinens arbetsresultat. I det följande ges här några ofta förekommande exempel på detta, både vad gäller själva maskinerna och kringutrustningarna:

Vältar (se även kapitel 13: Packning av asfalt)

Vibrerande och oscillerande vältar arbetar dynamiskt d.v.s. med en eller flera amplituder och frekvenser. Packningsarbetets resultat är helt beroende av att frekvens och amplitud är rätt. Ett exempel: Om frekvensen på en asfaltvält skall vara 50 Hz (= 50 slag per sekund) och vibrationen istället bara går med 40 Hz, så blir avståndet mellan slagen mot asfalten vid samma körhastighet 20 % lägre, vilket kan vara orsaken till den välkända ”tvättbrädan” d.v.s. täta vågor i beläggningen.

Ett räkneexempel för 6 km/tim:

Vid 50 Hz blir avståndet mellan slagen 3,3 cm

Vid 40 Hz ökar avståndet till 4,2 cm

Vid 30 Hz 5,6 cm

Hur kan man då konstatera, att välten går med rätt frekvens?

Vissa vältar har digital- eller analogindikering av frekvensen. Där kan man se den aktuella frekvensen direkt under gång i hytten. Många vältar saknar denna indikering och det är mycket svårt att avgöra med vilken frekvens vibratorn arbetar. Här gäller det att kontrollera frekvensen med lämpliga mätinstrument i samband med maskinunderhållet. Det finns idag moderna digitala mätinstrument för detta, men de kostar oftast flera 1000 tal kronor. Ett billigt och enkelt men ändå tillförlitligt mätinstrument är den s.k. SIROMETERN, som är en handstor plastrulle med en rak utdragbar stålfjäder (inte olikt en jojo). Instrumentet håller man mot vibratorhuset, man drar ut stålfjädern så långt tills dess spets vibrerar med störst elipsslag. Nu kan man på plastskivan läsa av den aktuella frekvensen. En mycket enkel men ändå säker mätmetod. Av erfarenhet vet vi, att många vältar idag går med fel frekvens utan att personalen är medveten om detta.

Fel frekvens ger ett felaktigt arbetssätt med ett sämre arbetsresultat som följd. Orsaken till för låg frekvens kan vara sliten hydraulpump eller hydraulmotor. Även igensatta filter, hydraulolja med fel viskositet eller för lågt motorvarv kan försämra vibratorns prestanda och dess varvtal = frekvens.

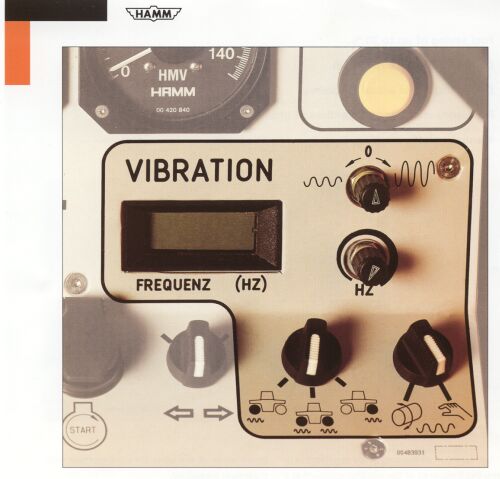

Bild 18:1 Exempel på inställningstablå i en vibrerande vält:

-digital frekvensindikering (Hz)

-väljare för amplitud (liten-0-stor)

-väljare för frekvens (steglös Hz)

-väljare för vibration (framvals -båda valsar-bakvals)

-väljare vibrationsautomatik-manuell

Många av framför allt de större asfaltvältarna (>6 ton) är utrustade med s.k. vibrationsautomatik d.v.s. vibratorn startar automatiskt när körspaken förs framåt och stannar när körspaken dras tillbaka till 0. Alternativt startas och stoppas vibratorn manuellt medelst någon sorts tryckknapp på/vid körspaken. Vid denna manuella manöver bestämmer vältföraren själv exakt när han vill att vibratorn skall komma igång resp. stanna.

Vid körning med vibrationsautomatik sköts detta automatiskt. Mekaniken bakom består oftast av gränslägesbrytare som påverkas av körspaken. Nyare system finns där en elektronik styr vibratorns till- och frånslag. Vilket automatiksystem som än finns, så är det viktigt att till- resp. frånslag sker i exakt rätt ögonblick i förhållande till vältens körhastighet. Vibratorn måste starta med en viss fördröjning efter att välten har börjat rulla igång samtidigt som vibratorn måste stoppa innan välten har stannat helt. Annars kan det bli slagmärken i beläggningen. Det är därför viktigt att ställa in systemet rätt så att välten inte vibrerar när den står still. Vid injustering av systemet gäller det också att ta hänsyn till med vilken hastighet välten bromsas ner från arbetshastighet till 0 resp. till reversering. Ju snabbare välten bromsas upp desto tidigare måste vibratorn stängas av. Det är inte alltid lätt för servicepersonalen att hitta exakt rätt inställning för denna vibroautomatik, samtidigt som fel inställning kan leda till svåra ojämnheter i beläggningen. I sådana situationer är det att föredra, att vältföraren använder sig av det manuella systemet d.v.s. han startar och stoppar vibratorn medelst knapptryckning på körspaken.

Vi själva rekommenderar på asfaltbeläggningar alltid manuellt vibropåslag. Endast vid jordpackning eller liknande okänsliga packningsarbeten bör vibroautomatik användas.

Ett fungerande vattensprinklerssystem är helt avgörande för att asfaltpackning överhuvudtaget kan ske. Fallerar vattensystemet är i princip hela välten utslagen med alla de följder detta innebär av stillestånd för i värsta fall hela beläggningsarbetet, om endast en (1) vält finns på arbetsplatsen. Därför är det av stor vikt, att vattensystemet kontrolleras och underhålls kontinuerligt. Här några rekommendationer:

De viktigaste systemkomponenterna skall hållas i reserv på välten: Dysor, vattenpump, filter och ev. intervallrelä.

Skrapornas uppgift är att hålla valsen ren från asfalt och småsten. Tidigare användes ofta stålskrapor, som dock alstrade mycket buller runt välten. Idag har tillverkarna nästan uteslutande gått över till skrapor i gummi- eller plastmaterial för att eliminera bullerproblemet. För att dessa elastiska skrapor skall kunna utföra sitt arbete måste de vara justerade med stor noggrannhet. Om de ligger för hårt mot valsen ökar slitaget (plastskrapor är relativt dyra) och om de ligger för långt ifrån valsen fyller de inte sin uppgift. Vi rekommenderar, att plastskrapor på statiska vältar skall ligga jämnt an mot valsen. Däremot på vibrerande vältar bör de ligga ca 1 -2 mm ifrån valsen. Vibrationen gör att skraporna ändå skrapar rent utan att de slits i onödan.

Asfaltutläggare (se även kapitel 12: Utläggning)

Utläggarens arbetsresultat bestäms i huvudsak av skriden och av massaflödet genom maskinen bak till skriden.

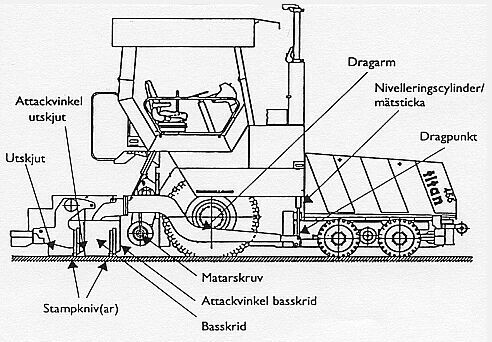

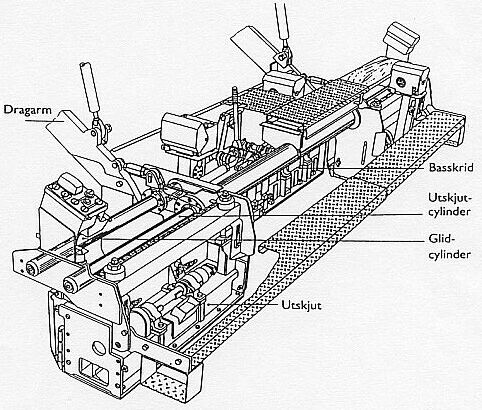

Bild 18:2 Utläggare, arbetsprincip för kombiskrid

Bild 18:3 Kombiskrid (stampkniv+vibration)

Skriden är fast ihopkopplad med dragarmarna via ett bultförband. Om dessa bultar sitter löst kan skriden röra sig i förhållande till dragarmarna och skridens flytegenskaper förändras d.v.s. skriden lägger ojämnt med vågbildning som följd.

Om matarskruvarnas skruvblad är slitna försämras massatransporten i sidled och massamängden ut mot kanterna blir mindre. Detta leder till att massatrycket mot skridens framkant i mitten är större än ute vid kanterna och därmed blir packningen ute vid kanterna sämre. Efter vältningen visar sig detta i form av en mindre beläggningstjocklek vid kanterna än i mitten.

Om däremot skruvbladen är slitna olika mycket, får vi samma ojämna packnings- och tjockleksfenomen över hela arbetsbredden, beroende på var de mera slitna skruvbladen befinner sig. För ett jämnt utläggnings- och packningsresultat är det därför nödvändigt att hålla skruvbladen i bra skick genom byte i god tid.

Det flesta skridarna i Sverige idag är av typen ”kombiskrid” d.v.s. med stamp och vibration. Vilka följder för läggningsresultatet har då slitna stampknivar? Svaret är enkelt om man förstår stampknivarnas arbetssätt och funktion:

Stampknivarnas funktion är primärt att mata massan under skriden och sekundärt att packa massan. Massans väg genom utläggaren sker via matarbandet och skruven till skriden, där skridens speciellt utformade frontplåt inleder matnings- och packningsarbetet (se bild 7:3. Massan trycks genom utläggarens framåtrörelse längs skridens frontplåt ner mot stampkniven som via sin upp- och nedgående rörelse matar massan vidare inunder skridplåten. Stampknivens slagyta mot massan är idag på moderna utläggare ca. 18 mm bred. När slagytan p.g.a. slitage har minskat till ca. 5 mm är det hög tid att byta stampknivarna.

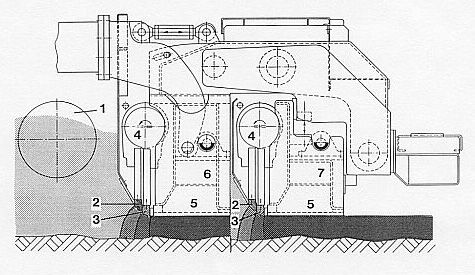

Bild 18:4 Principskiss för massaflöde under skriden

1. Matarknivar 2. Stampkniv(ar) 3. Slitlist 4. Excenteraxel 5. Vibroplatta 6. Basskrid 7. Utskjut

Om slagytan är för smal ändras hela skridens arbetsresultat:

Bredden av slagen mot massan minskar och därmed överlappningen mellan stampslagen eller överlappningen uteblir helt med stor risk för ”tvättbräda” i beläggningen. Som en motåtgärd kan läggningshastigheten minskas med sämre kapacitet som följd.

Stampens och därmed hela skridens packningsresultat blir sämre. P.g.a. skridens ”flytande princip” leder sämre packning till minskad beläggningstjocklek, som i sin tur måste kompenseras med att dra upp dragpunkterna. En större attackvinkel för skriden leder till ökad slitage på skridplåtens bakkant.

Som vi ser hänger många faktorer ihop – allt beroende på den ”flytande skridens princip”.

Vid byte av stampknivarna måste vissa grundregler beaktas:

Mellan stampkniven och skridplåten sitter på de flesta skridarna en s.k. slitlist, vars uppgift är att skydda skridplåtens framkant mot det slitage som den upp- och nergående stampkniven åstadkommer. Avståndet mellan slitlisten och stampkniven måste vara rätt inställt. Om stampkniven ligger för tätt mot slitlisten bromsas stampknivens rörelse och den går tungt eller i värsta fall stoppas helt genom att hydraultrycket stiger och överströmningsventilen öppnar. Om avståndet däremot är för stort matas det mängder med finmassa genom denna spalt och denna massa fyller det inre utrymmet. När denna massamängd sedan efter dagens slut kallnar blir den hård och kan leda till att stampen inte orkar igång nästa dag.

Vid ett lagom avstånd (se resp. utläggarens instruktionsbok) fungerar denna spalt som smörjyta för stampkniven genom att endast bitumen kryper upp i spalten och smörjer stampkniven när den rör sig upp och ner. Efter arbetets slut låter maskinisten stampkniven gå 15-20 min i varmt tillstånd så att all bitumen som har tryckts in kan rinna ut igen och nästa morgon startar stampen utan problem.

Men inte enbart hårt slitna stampknivar utan även slitna skridplåtar leder till dåliga arbetsresultat. Skridplåtarna slits ofta mycket ojämnt över skridbredden. Orsakerna kan vara många:

Ojämnt slitna skruvblad ger olika massatryck mot stampkniven och under skridplåten, vilket leder till mer eller mindre slitage på skridplåten.

Om skridens ytterkanter dras mycket på skarven ökar slitaget där.

Även tunna justeringsläggningar sliter hårt på plåtarna.

Körs skriden med brant attackvinkel, t.ex. p.g.a. att stampknivarna är slitna ( se ovan) slits skridplåtens bakkant hårdare än annars.

Om skridplåten är ojämn sliten leder detta till att även beläggningsytan bakom skriden blir ojämn. Det är därför viktigt att skridplåten kontrolleras regelbundet och byts ut i rätt tid.

I detta sammanhang finns en viktig synpunkt:

För att öka skridplåtarnas livslängd har vissa tillverkare ökat på skridplåtens tjocklek från t.ex. 12 till 15, 18 eller 20 mm. Problem kan emellertid uppstå när man skall bredda utläggaren och montera breddökningsdelar, som används mindre ofta och vars skridplåtar därför är mindre slitna än basskridens plåtar. Om skillnaden i plåttjocklek är för stor kan det bli mycket svårt eller helt omöjligt att i höjdled justera skridplåtarna mot varandra och det blir tydliga märken i beläggningen. Ofta är även höjdjusteringsmåttet för breddökningsdelarna mot basskriden inte tillräckligt stor för att överhuvudtaget kunna jämna ut tjockleksskillnaderna. I vissa situationer kan det bli nödvändigt att byta skridplåtarna på basskriden till nya bara för att överhuvudtaget kunna montera breddökningsdelarna.

Istället för tjockare plåtar kan skridplåtarnas livslängd ökas genom att förbättra kvalitén, t.ex. öka materialkvalitén från 400 HB till 500 HB, som vissa tillverkare har gjort. Då undviker man ovannämnda problem vid tillfällig användning av breddökningsdelar.

Ett annat viktigt system på skriden, som har stor betydelse för arbetsresultatet, är ett väl fungerande värmesystem. Även om elektriska elvärmesystem kommer allt mer så använder de flesta utläggningsmaskinerna i Sverige fortfarande gasol som värmekälla. För att dessa gasolbrännare skall fungera krävs det tillräckligt med tillförsel av förbränningsluft till brännarna. Mindre ofta tänker man på, att luften när den har cirkulerat över skridplåten även måste komma ut någonstans, för att det skall kunna bli den skorstenseffekt som krävs för att lågan skall brinna ordentligt. Det finns öppningar på skriden, där luften kommer ut och dessa öppningar täpps lätt igen av massa. Det gäller att hålla dessa avluftöppningar rena.

Vilken påverkan på läggningsresultatet har då en gasolbrännare med dålig effekt?

Plåten som skall värmas upp av den aktuella brännaren blir mindre varm, massan kanske klibbar fast med dragningar i massan efter skriden som följd. Hur som helst blir ytstrukturen annorlunda jämfört med ytorna bakom de varmare delarna av skridplåten.

Utöver själva skriden är det framförallt lufttrycket i däcken och nivelleringscylindrarna som ur service- och underhållssynpunkt har betydelse för läggningsresultatet. För lågt lufttryck gör maskinen svajig både i sid- och höjdled. Många däck är vätskefyllda, så det gäller att vara försiktig (vätskan är frätande) och läsa instruktionsboken innan arbetet med reglering av lufttryck påbörjas. För högt lufttryck försämrar maskinens dragegenskaper. Risken att köra fast på lösa underlag blir större och arbetsresultatet är i fara. Handboken och erfarenheten visar vilka däckstryck som är de rätta på olika typer av underlag, arbetsbredder, massa och massatjocklek.

Via nivelleringscylindrarna bestäms beläggningstjockleken. För att kunna handskas rätt med höjdinställningen vid manuell maskinläggning måste indikeringsskalorna på båda cylindrarna höger och vänster vara identiska, d.v.s. vid samma skalvärde höger och vänster måste skriden ligga parallellt mot ett rakt underlag i tvärled.

Glidytorna för cylinderstyrningen får inte kärva (smörj in med fett).

När cylindern har körts upp eller ner till ett visst läge och manöverknapparna har släppts måste dragpunkterna stå absolut stilla. Om dragpunkterna sakta sjunker ner är det ett tecken på att hydraulventilen läcker igenom, den s.k. spärrventilen eller spärrblocket är otät. Denna funktionskontroll är mycket viktig. Om spärrventilen läcker, sjunker dragpunkten och därmed skridens framkant, som i sin tur leder till mindre attackvinkel och mindre beläggningstjocklek.

En annan betydelsefull källa till dåliga arbetsresultat hittar man i nivelleringsautomatiken. Det som man ute på arbetsplatsen lite slarvigt kallar för ”skarvföljaren”.

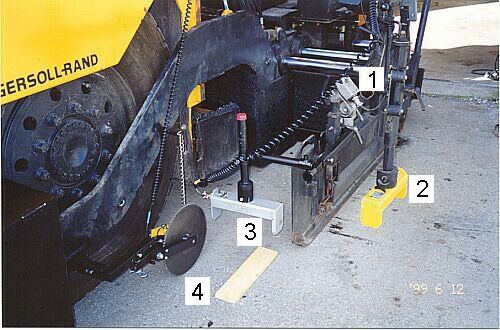

Bild 18:5 Elektroniska mätsystem på asfaltutläggare

1. Ultraljudsensor för styrning av matarskruven

2. Ultraljudsensor typ SONIC-Ski för styrning av beläggningstjocklek (s.k. skarvföljare)

3. Ultraljudsensor typ EF-5 kantföljare för styrning av beläggningsbredden

4. Mäthjul för mätning av läggningshastighet

Ett komplett automatiksystem består av en eller 2 längdfallssensorer (skarvföljare) och en tvärfallsensor. För att minska vibrationerna är upphängningsanordningarna för sensorerna försedda med gummielement. De är hårt utsatta genom de kontinuerliga vibrationerna från skriden och bör därför bytas en gång om året. Slitna gummielement kan leda till ett tvättbrädsmönster i beläggningen bakom skriden. Gummielementen ”gungar” upp sig till en regelbunden amplitud och frekvens, som regleras ut av längdfallssensorn och detta bildar våglinjen i beläggningen.

De flesta moderna automatiksystem arbetar med ultraljud d.v.s. sensorn skickar en ultraljudsstråle till referensytan och registrar tiden tills ljudekot kommer tillbaka. Ju längre tid desto större avstånd till referensytan och tvärtom. Dessa ultraljudsystem har flertalet parametrar som kan och skall ställas in:

Känslighet, reaktionstider för magnetventil till respektive nivelleringscylinder, gränser eller s.k. arbetsfönster o.s.v.

Många problem med ojämna beläggningar beror på att dessa parametrar är fel inställda. Det gäller att läggarpersonalen har erforderlig utbildning och att hela utrustningen såväl den mekaniska som den elektroniska kontrolleras i samband med de regelbundna servicarna.

Vi måste vara medvetna om att risken för att producera dåliga, ojämna beläggningar är större med en felanvänd eller felinställd skarvföljare än om utläggaren körs med manuell höjdreglering av skriden. Skridens flytande princip ger i sig en mjuk utjämning av de korta ojämnheterna i referensytan som utläggaren rullar på. Däremot kan utläggaren själv inte jämna ut långa ojämnheter, exempelvis långa svackor.

Vid all automatisk styrning av skriden måste man säkerställa att skriden i alla situationer har möjlighet till att ”flyta” både uppåt och neråt. Här görs de flesta misstagen.

Ett enkelt exempel:

Om beläggningstjockleken blir så tunn, att skriden ”rider” på stenen är den ”flytande skridens princip” satt ur funktion. Skriden är tvångsstyrd och detta har stora negativa konsekvenser för beläggningsresultatet:

Sten krossas, attackvinkeln blir negativ d.v.s. skridens bakkant blir högre än framkanten, massan rivs upp eller får ränder o.s.v.

Samma problem får man vid läggning av det andra draget, i samband med ”skarvföljning” och bred överlappning:

Skriden är tvångsstyrd på skarven, den flyter inte längre, stampkniven kan inte slå fritt utan den slår på den hårda kalla skarven som i sin tur påverkar stampens packningsresultat o.s.v.

”Den flytande skridens princip” ger utläggaren en absolut särställning bland byggmaskinerna:

Ingen annan maskin varken väghyveln, schaktmaskinen eller fräsen har denna arbetsprincip. På dessa maskiner leder en höjdförändring i arbetsredskapet till en omedelbar och direkt förändring av arbetshöjden eller arbetstjockleken. Om man inte helt och hållet förstår denna principiella skillnad mellan utläggaren och samtliga övriga arbetsmaskiner i byggbranschen är risken överhängande, att utläggaren framförallt i svåra arbetssituationer, används felaktigt och detta sedan leder till ett dåligt arbetsresultat.

18.6 Maskinstyrning

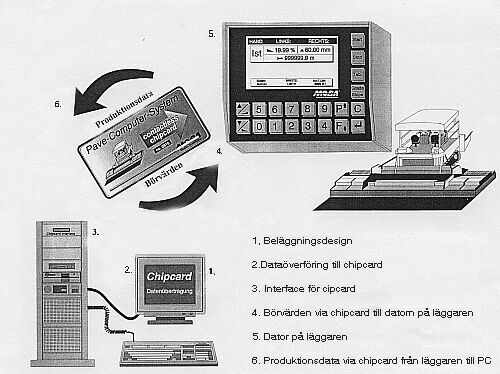

Konstruktion och design av vägar och beläggningar sker idag med hjälp av datorer. Även underhållsbeläggningar designas allt oftare i en PC-miljö. Den befintliga beläggningen mäts in med mätbil, laser eller totalstation. Sedan bearbetas dessa data till en vägbanemodell och den nya önskade beläggningsprofilen i längd- och tvärled designas. Dessa nya beläggningsdata står nu till förfogande i något dataformat. Om man kör in dessa data i en dator på utläggaren och låter utläggaren reproducera dessa indata på vägen, då har vi fått en ”maskinstyrning”.

Bild 18:6 Exempel på maskinstyrningssystem med integrerad produktionsdator

När man betraktar dessa idag helt realistiska och redan på marknaden befintliga styrmöjligheter, måste man vara medveten om 2 särskiljande faktorer:

• Den särställning utläggaren har med sin ”flytande skrid”.

• Asfaltmassans specifika egenskap av ”härdning genom avkylning” d.v.s. vi måste vid all asfaltläggning ta hänsyn till tidsfaktorn.

Av detta följer att vi vid varmasfaltarbeten egentligen inte har råd med misstag, oberoende av om misstaget beror på felaktiga indata, avbrott i länkarna eller tekniska brister. Alla misstag leder till stora konsekvenser, eftersom tidsfaktorn låter massan kallna och hårdna och misstaget kan bara rättas till med mycket dyrbara arbetsinsatser t.ex. bortfräsning och nyläggning, eller så kvarstår skadan vilket ofta leder till böter eller avdrag. Jämför man med samtliga övriga vägmaskiner, så kan misstag där oftast enkelt rättas till genom ”ännu en övergång”.

Bild 18:7 Maskinstyrningsdator på asfaltutläggare

Ett maskinstyrningssystem för utläggaren måste därför vara anpassat till utläggarens unika arbetsmetod och asfaltmassans speciella fysikaliska egenskaper om arbetsresultatet skall bli det önskade, nämligen en jämn och i sin längd- och tvärprofil exakt definierad konstruktion.

18.7 Framtiden

Det är aldrig lätt att spå i framtiden, men ändå vågar jag i varje fall ge en prognos:

Elektroniken kommer att förändra även våra maskiner !!

Asfaltverket har varit elektronikstyrda i många år. Nu kommer tekniken även i de mobila maskinerna såsom läggare och vältar och utvecklingen går nu mycket fort.

Vilka är då fördelarna med elektronikstyrda maskiner?

Då är vi tillbaka vid inledningen till denna avhandling, nämligen påståendet, att maskinfunktionerna står och faller med eftermarknaden!

En väl utvecklad elektronik ger bl.a. följande fördelar:

* Avsevärt färre elkablar (s.k. fältbussystem)

– minskad risk för kabelbrott, elfel, kortslutning.

* Kontinuerlig övervakning och automatisk indikering av aktuella driftförhållanden

– föraren har total kontroll över maskinen.

* Indikering av uppnådda arbetsresultat genom t.ex. packnings-, tjockleks- och temperaturmätare

– optimering av arbetsinsatsen.

* Automatisk felindikering

– enklare felsökning

– snabbare reparation.

* Fjärrdiagnos och fjärrjustering via mobiltelefon

– snabbare anpassning till skiftande arbetsförhållanden.

* Nya intelligenta mät- och styrsystem

– ökar maskinernas exakthet vad gäller arbetsresultat och eliminerar felprocenten i den mänskliga faktorn.

* Enkel integration av mät-, övervaknings- och tillbehörsutrustning i maskinen som idag måste köpas och installeras separat

– kompaktare maskin, färre elkablar, inga lösa sladdar.

* Intelligent styrning av arbetsparametrar efter aktuella behov t.ex. automatisk styrning av frekvens, amplitud, hastighet eller motorvarv på vältar och läggare allt efter underlagets beskaffenhet och behov

– eliminerar risken för felmanöver, optimerar arbetsparametrar och arbetsresultat.

* Dessa intelligenta styrsystem ger förutom optimal kvalitet och effektivitet även bättre miljöbetingelser via lägre bränsleförbrukning, minskade emissioner, optimerade bytesintervaller för oljor o.s.v.

– lägre kostnad och minskad miljöbelastning.

* Möjligheterna är obegränsade.

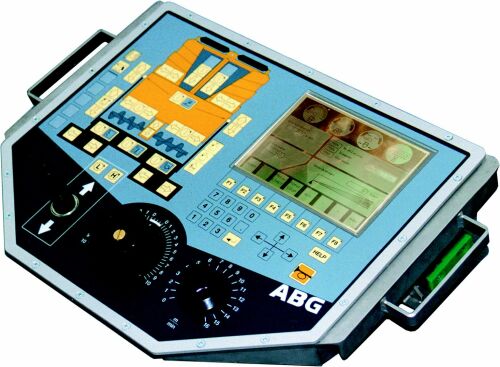

Bild 18:8 Exempel på löstagbar manöverpulpet med stor display på elektroniskt styrd asfaltutläggare

18.8 Sammanfattning

Ovannämnda exempel visar, att maskinskötsel med regelbundet underhåll inte enbart är betydelsefull för maskinens funktions- och driftsäkerhet utan den är även helt avgörande för maskinens arbetsresultat.

Flertalet inställnings- och justeringskriterier åligger servicepersonalen och måste utföras på basis av de anvisningar respektive maskinleverantör lämnar i handböckerna. Detta förhållande leder i sin tur till att handböckerna blir mer och mer omfattande ju mera komplicerad en maskin är och ju fylligare information respektive maskinleverantör vill lämna.

För hela vår bransch är det därför avgörande för ett fullgott arbetsresultat, att alla berörda parter såväl maskin- som servicepersonal genom utbildning får den kunskapsnivå som krävs, för att kunna utföra dessa helt nödvändiga arbeten.

För att denna utbildning skall bära frukt krävs engagerade människor.

Författare

Tretter Joachim

Född 1943 i Bayern / Tyskland. Bor sedan 1968 i Sverige och arbetar med marknadsföring av väg- och asfaltmaskiner, sedan 1984 delägare i TREMACO MASKIN AB.