19.1 Sammanfattning

Gator och vägar är bland de mest utsatta arbetsplatserna ur miljö och säkerhetssynpunkt. Flera faktorer bidrar till detta: Svårigheter att kringgärda arbetsplatsen från omgivande trafik, väder och vind, kontakt med ämnen som har svårbedömda hälsoeffekter, buller och vibrationer. Sammantaget är gator och vägar en arbetsmiljö, där arbetstagarna utsätts för risker som inger oro för hälsan. Vid asfaltfabrikerna sker processer och hanteras produkter som kan påverka både människa och miljö.

Avsnittet Miljö är uppdelat i: Yttre miljö, Arbetsmiljö samt Bitumen och miljö.

Avsnitt 19.2 Yttre miljö är indelat i två delavsnitt: Hållbarhet och Miljöfrågor vid asfalttillverkning. Avsnittet om hållbarhet handlar om hur asfaltbranschen genom s.k. EPD:er kan göra medvetna och bra miljö-/hållbarhetsval vid asfaltproduktion. Detta avsnitt har skrivits december 2022 av Linda Löwhagen, NCC Industry AB. I avsnittet Miljöfrågor vid asfalttillverkning behandlas vad som enligt lag krävs angående skötsel och drift av fasta anläggningar samt hantering av miljöfarliga varor. Niclas Svenningsen från Naturvårdsverket skrev detta avsnitt i den första upplagan av Asfaltboken som publicerades 1995. Tord Lindahl, FAS verkställande direktör 1994 – 2000, har omarbetat avsnittet i samråd med Ingemar Grinneland, Skanska, Göteborg.

Avsnittet Arbetsmiljö behandlar samspelet mellan människa, maskin och metod. Arne Andersson ARA-Miljö svarar för innehållet.

Avsnittet om Bitumen och miljö innehåller en översikt om produkter som används i branschen samt vad som i dag är känt om hälsoriskerna. Lars Gösta Ekström från Nynas Bitumen är författare till denna del.

19.2 Yttre miljö

19.2.1 Hållbarhet

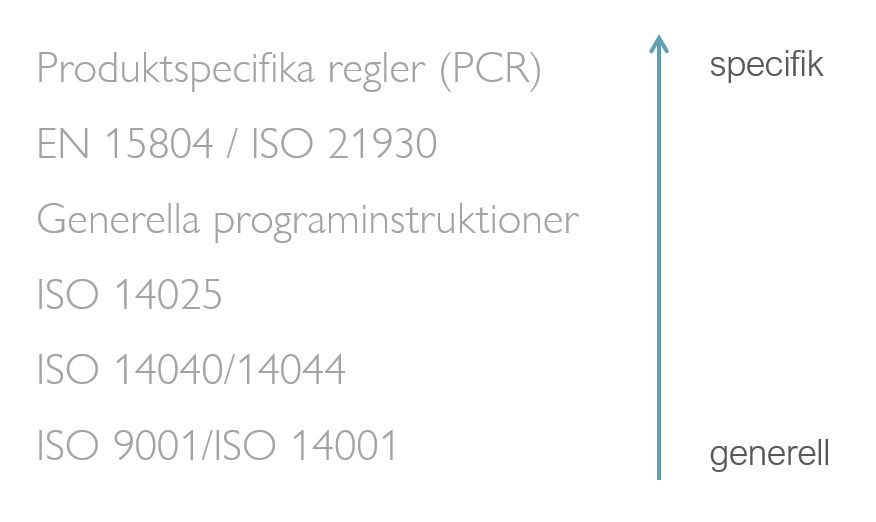

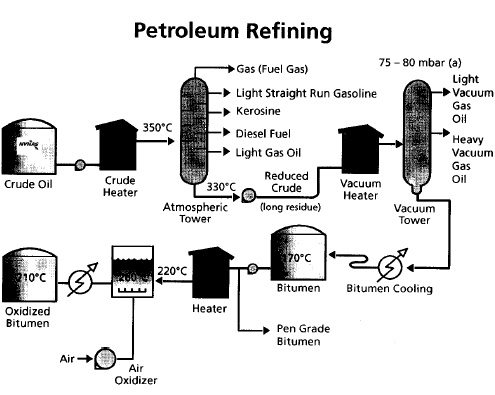

EPD står för Environmental Product Declaration eller miljövarudeklaration på svenska. En EPD redovisar en produkt eller en tjänsts miljöprestanda ur ett livscykelperspektiv. EPD:er möjliggör för köpare, tillverkare och användare att göra medvetna miljöval eftersom en EPD tas fram och beskriver miljöpåverkan på ett objektivt, standardiserat och transparent sätt. En EPD värderar inte om miljöpåverkan är stor eller liten, men möjliggör en jämförelse av olika produkter eller tjänster ur ett livscykelperspektiv. EPD:er är jämförbara eftersom de tas fram på ett standardiserat sätt med produktspecifika regler (PCR). De EPD:er som riktar sig mot den svenska marknaden för asfalt regleras huvudsakligen av den europeiska standarden EN 15804 Hållbarhet hos byggnadsverk – Miljödeklarationer – Produktspecifika regler. Den är en del av ett ramverk av standarder och dokument som reglerar och ingår i framtagandet av en EPD för asfalt vilka visas i figur 1.

Figur 1 standarder och dokument som reglerar framtagandet av en EPD för asfalt (omarbetad efter PCR 2019:14 Construction products).

Grunden i en EPD är metoden livscykelanalys, LCA. Transparens, öppenhet och klara definitioner av systemgränser är nyckelbegrepp i alla LCA-sammanhang.

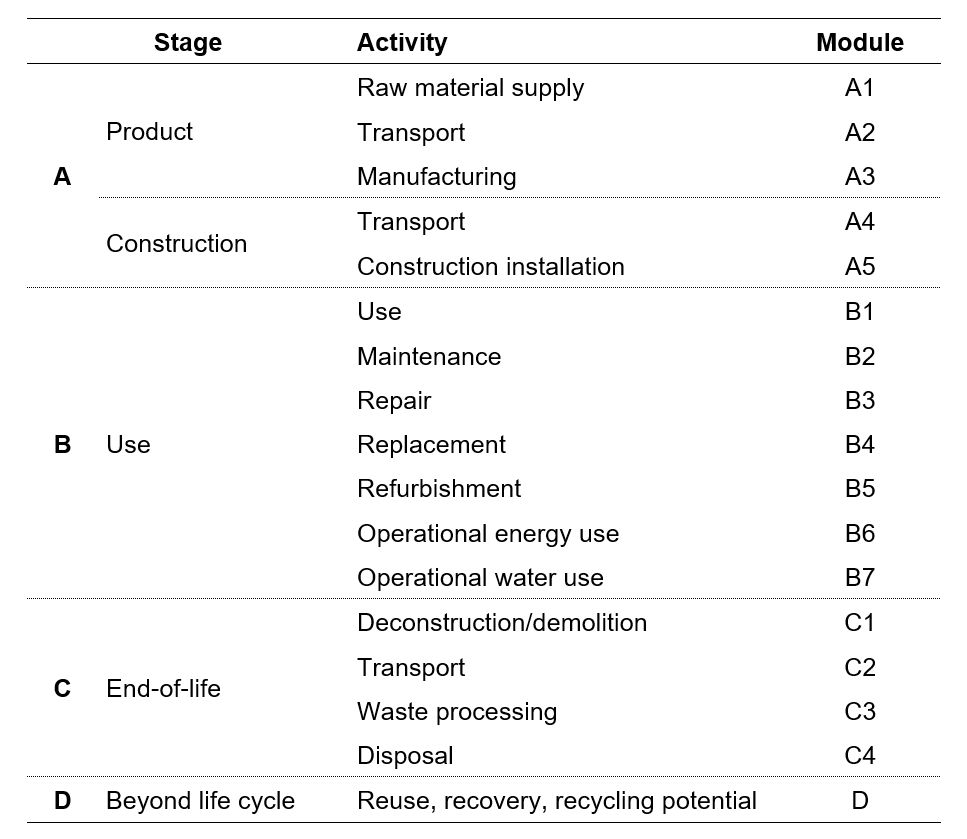

Tabell 1 illustrerar hur livscykeln enligt EN 15804 delas in i olika moduler.

Tabell 1: I en EPD, enligt EN 15804, deklareras miljöpåverkan för några eller alla livscykelmoduler som presenteras i tabellen.

I en EPD deklareras olika typer av miljöpåverkan, men den kategori som asfaltbranschen i Sverige fokuserar mest på nu är klimatpåverkan. Eftersom Sverige har som mål att vara klimatneutrala år 2045 ställer många beställare klimatkrav på asfaltmassor de köper in. Kraven ställs i regel i form av reduktion av växthusgasutsläpp från råvaruutvinning och tillverkningen av asfaltmassa. Det innefattar i dagsläget alltså livscykelmodellerna A1-A3 (se tabell 1). För att säkerställa att kraven uppfylls krävs ofta en EPD som verifikat.

Publiceringen av en EPD sker hos en oberoende programoperatör som tillhandahåller en databas med publicerade, giltiga och godkända EPD:er. Svenska asfaltleverantörer använder framför allt programoperatörerna EPD International och EPD Norge. EPD:erna finns tillgängliga på respektive programoperatörs hemsida: environdec och epd-norge.

Det finns två olika sätt att granska en EPD: varje enskild EPD eller att ha en certifierad EPD-process. Enskild granskning innebär att varje EPD kontrolleras av en tredjepartsgranskare, medan en EPD-process handlar om att processen är granskad och certifierad av ett certifieringsorgan. Det finns även sätt att effektivisera framtagandet av EPD:er. Det kan till exempel ske genom att ha ett förverifierat EPD-verktyg. Ett förverifierat verktyg leder inte till att EPD:n är granskad. Det är istället verktyget som redan är granskat, vilket gör granskning av varje EPD betydligt lättare och snabbare.

En EPD ska alltid publiceras eftersom det är en del av transparensen och ramverket kring EPD:er. Genom att tillgängliggöra EPD:er skapas en positiv effekt av att leverantörer och producenter kan jämföras om att vara bäst gällande miljöprestanda.

Kortfattat om EPD:er för asfalt:

- dokument som beskriver miljöpåverkan, däribland klimatpåverkan, för asfaltmassa

- baseras på livscykelanalys (LCA)

- framtagandet styrs av ett ramverk av tydliga standardiserade metoder

- redovisningen granskas av en oberoende tredje part

- EPD:n publiceras hos en programoperatör, tillgänglig för alla

19.2.2 Miljöfrågor vid asfalttillverkning

Vad säger Miljöbalken?

Miljöbalken från 1998 är den lag som reglerar hur och när miljöstörande eller miljöfarlig verksamhet får bedrivas i Sverige. I första avdelningen kap 2, 3 § sägs att ”Alla som bedriver eller avser att bedriva en verksamhet eller vidta en åtgärd skall utföra de skyddsåtgärder, iaktta de begränsningar och vidta de försiktighetsmått i övrigt som behövs för att förebygga, hindra eller motverka att verksamheten eller åtgärden medför skada eller olägenhet för människors hälsa och miljö. I samma syfte skall vid yrkesmässig verksamhet användas bästa möjliga teknik. Dessa försiktighetsmått skall vidtas så snart det finns skäl att anta att en verksamhet eller en åtgärd kan medföra skada eller olägenhet för människors hälsa eller miljön”. Med andra ord: Ansvaret för att se till att miljön inte tar skada av en miljöfarlig verksamhet har den som bedriver verksamheten!

Anmälningsplikt och tillståndsplikt

Miljöbalken är i stort sett tillämplig på alla sorters miljöfarlig verksamhet. Vad som räknas som miljöfarlig verksamhet framgår av en lista som finns i bilaga till Förordning om miljöfarlig verksamhet och hälsoskydd (SFS 1998:899). Där finner man bl. a under punkt 26.829-3 C att asfaltverk och oljegrusverk räknas som miljöfarlig verksamhet. Att punkten är försedd med ett C innebär att asfaltverk och oljegrusanläggningar betraktas som något mindre miljöfarliga verksamheter och att dessa därför inte behöver ha tillstånd enligt miljöbalken. Däremot är de anmälningspliktiga, vilket betyder att den som vill driva ett asfaltverk eller ett oljegrusverk måste göra en anmälan till kommunens Miljö- och hälsoskyddsnämnd i god tid innan verksamheten sätts igång.

I normalfallet resulterar anmälan i att Miljö- och hälsoskyddsnämnden lämnar råd till verksamhetsutövaren om vilka försiktighetsåtgärder som bör vidtas för att förhindra att störningar eller skador i miljön uppstår till följd av verksamheten. Råden kan handla om hur mycket stoft som får släppas ut, hur mycket verksamheten får bullra, hur kemikalier skall förvaras, hur den diffusa damningen bör bekämpas och dylikt. Råden är inte tvingande utan endast vägledande. Om verksamhetsutövaren inte följer råden kan dock Miljö- och hälsoskyddsnämnden skärpa råden med hjälp av s k föreläggande. Förelägganden har samma funktion som råden men är till skillnad från råden juridiskt tvingande och är ofta förenade med vite, som måste betalas om föreläggandena inte följs. Förelägganden kan överklagas till Länsstyrelsen.

Om särskilda skäl finns (t ex om ett asfaltverk ligger i ett känsligt område, såsom skyddsområde för vattentäkt) kan Miljö- och hälsoskyddsnämnden välja att direkt lämna föreläggande istället för råd. Om den tänkta placeringen av asfaltverket är mycket olämplig från miljösynpunkt kan Miljö- och hälsoskyddsnämnden också med hjälp av ett föreläggande helt förbjuda att verksamheten bedrivs på den planerade platsen.

Även om asfaltverk endast är anmälningspliktiga förekommer det att verken har tillstånd enligt miljöbalken. Detta kan hända om asfaltverket har bedrivit sin verksamhet före 1981 eftersom asfalttillverkning dessförinnan klassificerades som tillståndspliktig verksamhet. Det kan också vara fallet om asfaltverket ingår som en del i en större tillståndspliktig verksamhet, t ex en större bergtäkt, då asfaltverket får villkor inom ramen för bergtäktens tillstånd. Slutligen kan asfaltverk också få tillstånd om den som driver asfaltverket har begärt frivillig tillståndsprövning.

I samtliga dessa fall lämnas tillståndet av Länsstyrelsen som också fastställer villkor för verksamheten. Villkoren har samma funktion som råden men är alltid tvingande. Villkoren kan överklagas till Koncessionsnämnden för miljöskydd. En verksamhet som har tillstånd kan i princip inte förbjudas och kan endast få ändrade villkor om särskilda skäl föreligger (om t ex en allvarlig miljöstörning uppstår som inte förutsågs då tillståndet lämnades). En verksamhet som endast har gjort en anmälan riskerar däremot hela tiden att få nya råd och förelägganden eller till och med att förbjudas. En tillståndsgiven verksamhet lever därför på sätt och vis en tryggare tillvaro. Det är naturligtvis mot denna bakgrund som frivilliga tillståndsprövningar görs. Å andra sidan medför tillståndsansökan en betydligt mera komplicerad process än vad en anmälan gör.

Asfaltens Gröna Bok

Nordiska Vägtekniska Förbundet, Utskott 33 Asfaltbeläggningar, gav i början av år 2000 ut en rapport om asfaltens miljöfrågor: Asfaltens Gröna Bok, NVF rapport nr 2/2000. I rapporten görs en genomgång av de olika miljöfrågor som är aktuella i asfaltbranschen. Miljöpåverkan beskrivs i de olika skedena vid framställning av asfaltbeläggningar och ingående material. Med grön text beskrivs vad som gjorts hittills för att minska miljöpåverkan, med röd text beskrivs vad som återstår att göra inom asfaltbranschen.

Mellanlagring av uppbruten asfalt

I väghållningens kretsloppsanpassning ingår återvinning av asfalt som en naturlig och nödvändig del. Så långt det är möjligt bör asfalt återvinnas. För att detta ska kunna ske på ett effektivt sätt måste det finnas en plats för lagring av fräst eller uppbruten asfalt i avvaktan på erforderliga resurser och lämpliga objekt. I skriften ”Vägen tillbaka. Mellanlagring av asfaltmassor för återvinning” utgiven av Svenska Kommunförbundet visas hur ett sådant mellanlager bör anläggas, användas och avvecklas för att tillgodose kraven på miljö, kvalitet och ekonomi. Dessutom ges information om gällande bestämmelser. Följande avsnitt ingår i skriften:

Mellanlagring. Med mellanlagring avses tillfällig lagring av återvunna asfaltmassor. Olika typer av upplagsplatser beskrivs.

Bedömning av massornas ursprung och sammansättning. Massor med en onormalt hög halt av föroreningar. Massor med olika sammansättning. Massor med tillsatsmedel. Massor som innehåller stenkolstjära.

Erforderliga kontakter och tillstånd. Text i Miljöskyddsförordningen. Anmälan till kommunen eller tillstånd hos Länsstyrelsen.

Lokalisering av lagringsplats. Minimera transportavstånd. Hydrogeologisk bedömning. Ej lagring inom inre skyddsområde för vattentäkt. Förekomst av enskilda brunnar i närheten.

Behov av åtgärder. Program för miljökontroll skall alltid upprättas. Hårdgörning av markytor. Behov av inhägnad.

Åtgärdsplan. Disposition av upplagsplats. Kontrollprogram.

Avvecklingsplan. Skriftlig plan som bifogas anmälan. Slutbesiktning av området. Intyg från tillsynsmyndigheten om att avvecklingsplanen följts.

Tillsyn och ansvar

Enligt miljöbalken kap 26 Tillsyn, 19 §, är den som utövar miljöfarlig verksamhet också skyldig att fortlöpande planera och kontrollera verksamheten. Syftet med kontrollen är att tillse att de råd eller villkor och förelägganden som gäller för verksamheten efterlevs. Den dagliga och löpande kontrollen kallas för egenkontroll och skall utföras av verksamhetsutövaren själv. Egenkontrollen går till stor del ut på att se till att miljöskyddet vid anläggningen fungerar som det skall och kan innefatta sådana moment som besiktning av stoftfiltrets skick, kontroll av oljeförbrukningen i förhållande till produktionen, kontroll av förvaringen av kemikalier, kontroll av städning och dammbekämpning. Miljö- och hälsoskyddsnämnden kan lämna information om hur egenkontrollen kan utföras i det enskilda fallet. Att egenkontrollen genomförs på ett tillfredsställande sätt kontrolleras av tillsynsmyndigheten som för asfaltverk och oljegrusverk också är Miljö- och hälsoskyddsnämnden. Tillsynsmyndigheten kan bedriva sitt arbete t ex genom att genomföra tillsynsbesök där bl a anläggningens funktion och driftjournaler kontrolleras, liksom att villkor och råd, som meddelats med stöd av miljöbalken, efterlevs.

Tillståndspliktiga anläggningar (bl. a asfaltverk som räknas som en del av en större tillståndspliktig verksamhet, se ovan) måste dessutom varje år lämna in en miljörapport till tillsynsmyndigheten enligt miljöbalken kap 26 Tillsyn, 20 §. Miljörapporten skall visa hur de villkor som meddelats i tillståndsbeslutet har följts, hur egenkontrollen har utförts och hur miljöarbetet i övrigt har bedrivits vid anläggningen.

Ansvaret för att miljöbalken följs och för att verksamheten bedrivs i överensstämmelse med de villkor, råd eller förelägganden som gäller för verksamheten har verksamhetsutövaren, som vanligtvis är den verkställande direktören eller person i motsvarande ställning. I större företag kan ansvaret delegeras nedåt i organisationen, till t ex platschefen vid ett asfaltverk. En sådan delegering av ansvaret måste dock vara tydlig för såväl platschefen själv som för berörda medarbetare och myndigheter. Dessutom måste ansvaret vara förenat med sådana maktbefogenheter och sådant ekonomiskt ansvar att den ansvarige har möjlighet att agera för att motverka miljöstörningar och förebygga att brott mot miljöbalken sker. Om delegeringen av ansvaret bara är en pappersprodukt, d v s att ansvaret inte åtföljs av ovan nämnda befogenheter, anses det inte som om någon delegering av ansvaret har skett och att den ursprungligen ansvarige har kvar ansvaret.

Miljöproblem och åtgärder

De miljöstörningar som kan uppstå vid asfalttillverkning kan delas in i följande kategorier:

Utsläpp från torktrumman

Avrykning från varm asfaltmassa

Diffus damning

Buller

Spill och läckage av olja och kemikalier

Avfall

Utsläpp från torktrumman

Utsläppen från torktrumman är ofta de potentiellt allvarligaste störningarna ur miljösynpunkt. Utöver rökgasernas innehåll av stoft sprids även svaveldioxid och kväveoxider, som bidrar till försurningen, övergödning som medverkar till bildandet av fotokemiska oxidanter, koldioxid som räknas till växthusgaserna och kolväten som bl. a bidrar till bildandet av marknära ozon. Dessbättre är halterna av dessa ämnen, med undantag för stoftet, i allmänhet ganska låga och av underordnad betydelse i de större perspektiven. Det är dock viktigt att notera att även om de enskilda utsläppen kan anses vara ganska begränsade så är de sammanlagda utsläppen inte försumbara. Det är därför motiverat att anstränga sig för att hålla nere utsläppen på en så låg nivå som möjligt.

Den mest påtagliga investeringen i miljöskyddsteknik vid asfaltverk är stoftreningen av rökgaserna. Inte sällan uppgår kostnaderna för denna till 25 % eller mer av den totala investeringskostnaden i ett asfaltverk. Detta har sin förklaring i att rökgaserna är extremt stoftbemängda (200-400 g/Nm3) när de lämnar torktrumman. En modern stoftrening består av eventuell förrening i en föravskiljare med efterföljande rening i textilt spärrfilter. Ett rätt dimensionerat och väl underhållet spärrfilter bör klara av att uppfylla Naturvårdsverkets rekommendation om ett högsta stoftutsläpp på 20 mg/Nm3. (Anm: Nm3 = ”normalkubikmeter” dvs vid 20°C)

Utsläppen av svaveldioxid regleras av de allmänna bestämmelserna om högsta svavelhalt i eldningsolja. Dessutom kan utsläppen av svaveldioxid, liksom av kväveoxid och koldioxid, minimeras genom att bränsleanvändningen minimeras. Denna strävan, som för övrigt går hand i hand med de ekonomiska intressena för verksamhetsutövaren, kan uppnås på flera olika sätt. För det första kan mängden falskluft, dvs. den luft som läcker in i torktrumman, minskas genom att undertrycket i trumman eventuellt minskas, alternativt genom att onödiga hål i trumman tätas. Det är betydande mängder bränsle som går åt för att i onödan värma upp falskluft till ingen nytta. Att värma 10 000 m3 luft per timme 100°C ”kostar” 36 liter olja per timme. För det andra kan trummans värmeförluster minimeras genom att den skyddas från regn och vind. Också en enkel isolering av trumman kan minska energiförlusterna via trummans mantel till en femtedel av de ursprungliga förlusterna. För det tredje bör man undvika onödigt hög temperatur hos stenmaterialet som torkas. En höjning av stentemperaturen med 10°C ökar energiåtgången med 0,25 liter olja per ton producerad massa. För det fjärde bör brännarens funktion optimeras. Detta innebär att brännaren ställs in med avseende på syre/bränsleblandningen och temperaturen så att en så fullständig förbränning som möjligt uppnås. Därigenom maximeras energiutbytet samtidigt som risken för bildning av kolmonoxid och en sotande låga minimeras. Kontrollen av brännarens funktion kan ske genom mätning av syrehalten och koldioxidhalten i förbränningsluften. En enklare metod för den dagliga kontrollen är att hålla ett öga på bränsleförbrukningen. Vid normal produktion drar brännaren 4-7 liter olja per ton producerad asfaltmassa.

Avrykning från varm asfaltmassa

Varm asfalt kan avge stora mängder rökgaser, huvudsakligen bestående av kolväteföreningar, vilka tätnar till små partiklar (diameter < 1 mm), som syns som en blåaktig rök. Vid ökad massatemperatur ökas rökbildningen kraftigt samtidigt som bildningen av cancerogena polycykliska aromatiska kolväten (PAH) också ökar. Detta utgör inte bara ett miljö- och hälsoproblem, utan är också ett kvalitetsproblem eftersom asfaltens tekniska egenskaper försämras vid överhettning av massan. För att undvika detta bör stenmaterialets temperatur efter trumman kontrolleras kontinuerligt och torktrumman inte ”pressas” utöver sin maximala kapacitet.

Polycykliska aromatiska kolväten kan också bildas då gammal asfalt innehållande stenkolstjära återupphettas vid varm återvinning. Bindemedel av tjärtyp har visat sig innehålla upp till 100 000 gånger högre halter av PAH än vanligt bitumen. Av denna anledning upphörde användningen av tjärhaltigt bindemedel i Sverige 1975. Men ännu finns åtskilliga miljoner ton asfalt ute på vägarna som innehåller bindemedel med tjära. Varm återanvändning av sådan asfalt skall undvikas. I stället rekommenderas kall återvinning.

Diffus damning

Diffus damning och stoftspridning kan vara besvärande både för de som arbetar på asfaltverket och för de omkringboende. Dammig luft skapar en sämre arbetsmiljö och deposition av stoft på fönster och trädgårdsmöbler i grannskapet ger inte sällan upphov till klagomål. Diffus damning kan uppstå på grund av vindens påverkan på materialupplag och grusplaner, på grund av rörelser i olika maskindelar (bandtransportörer, siktar etc.) som skakar loss stoft i asfaltverket eller på grund av trafik som river upp damm från grusvägar och grusplaner. Det finns en rad olika åtgärder som kan vidtas för att begränsa problemet:

Bygg in eller vindskydda stenlagren

Kapsla in och förse särskilt dammande maskindelar med luftavsugning

Asfaltera körvägarna inom området

Bevattna materialupplag

Bevattna och städa damningsbenägna ytor regelbundet

Minimera fallhöjderna vid omlastning av stenmaterial

Dessutom kan hela asfaltverket avskärmas från omgivningen med hjälp av buskar eller träd. Detta minskar inte bara stoftspridningen, utan har ofta också en positiv psykologisk effekt genom att närheten till asfaltverket därigenom inte upplevs så tydligt.

Buller

Buller uppstår dels från själva asfaltverket, dels från transporterna till och från verket.

Störande buller från verket kan komma från fläktar i stoftavskiljaren och torktrumman, från lastningar och lossningar samt från fordonstrafik inom området. Det är i allmänhet möjligt att reducera bullret från själva asfaltverket genom bullerisoleringar och inkapslingar av olika slag. Dessutom kan bullernivån sänkas med hjälp av bullervallar eller trädridåer mellan asfaltverket och närliggande bullerkänsliga områden. Den bästa åtgärden är dock att redan från början lokalisera verket så att det inte finns några närboende eller känsliga områden i närheten som kan bli störda av bullret.

Lastbilstrafiken till och från asfaltverket uppfattas ofta som den mest påtagliga och störande delen av asfalttillverkningen, i synnerhet längs vägar där lastbilstrafik annars är ovanlig. Detta har bland annat sin naturliga förklaring till att många asfaltverk kör produktion tidiga morgnar, sena kvällar eller till och med nattetid. Det bästa, och oftast det enda, sättet att undvika problem med bullerstörningar från transporterna är att undvika att leda lastbilstrafiken genom bullerkänsliga områden. Enklast blir detta om man redan vid lokaliseringen av asfaltverket tar hänsyn till att det bör finnas lämpliga tillfartsvägar till verket.

Spill och läckage

Ett allmänt krav på hanteringen av alla former av flytande bränslen och kemikalier är att dessa skall förvaras så att de inte kan förorena vattendrag och sjöar, grundvatten eller mark eller rinna ut i avloppsnätet. Exempel på varor som hanteras vid asfaltverk och som omfattas av detta allmänna försiktighetskrav är bränsleolja, bitumenlösningar och bitumenemulsioner, flytande släpp- och rengöringsmedel och varm bitumen. Också små spill kan orsaka stora skador. Som exempel kan nämnas att det inte behövs mer än en liter dieselolja för att fördärva en miljon liter dricksvatten. Det finns också exempel på asfaltverk där många små spill under årens lopp har byggt upp formliga kemikaliesjöar i marken under asfaltverken.

För att undvika småspill är det lämpligt att förse tankningsställen med spillplåtar, att anordna en uppsamlingsanordning för spill av släppmedel från hundbanan och att regelbundet kontrollera rörens, tankarnas och ventilernas skick. När lastbilarnas flak besprutas med släppmedel innan de lastas med asfalt uppstår ofta en hel del släppmedelsspill (ej diesel, bör vara baserat på rapsolja). Detta spill bör också samlas upp, varför det är lämpligt att det vid asfaltverket finns en särskild ”sprutplats” (en tät betongplatta från vilken spillet kan samlas upp) där lastbilarna kan ställas när flaken skall besprutas. Ett enklare alternativ är att istället använda stenmjöl som släppmedel. Det fungerar emellertid inte alltid beroende på typ av stenmaterial i asfaltmassan. Det är också viktigt att inte använda för mycket stenmjöl som kan påverka asfaltmassans sammansättning.

För att undvika risken för större läckage av oljeprodukter och kemikalier skall tankar och cisterner placeras i kassuner eller förses med täta invallningar som rymmer hela tankens volym. Detta är i synnerhet angeläget om asfaltverket, som ofta är fallet, är uppställt nära vattenområde eller inom skyddsområde för vattentäkt. Slutligen bör också avloppen inom området vara försedda med oljeavskiljare för att förhindra att oljeföroreningar når ut i avloppsnätet.

Avfall

Liksom inom många andra industrier uppstår en hel del avfall till följd av produktionen vid asfaltverk. Som exempel kan nämnas:

Överskottsmassor och felaktiga massor

Uppsamlat spill och läckage

Tomfat (som är mer eller mindre tomma)

Rester av kemikalier

Kasserade filtermaterial

På vilket sätt avfallet skall tas om hand beror på om det klassas som farligt avfall eller ej. Farligt avfall skall enligt förordningen om farligt avfall hanteras på ett godtagbart sätt (d v s så att det inte riskerar att spridas eller ”försvinna”), transporteras av godkänd transportör och i slutändan tas om hand av godkänd slutgiltig omhändertagare.

Som farligt avfall räknas bl. a:

Spill och läckage av olja, flytande släpp- och rengöringsmedel och bitumenlösningar som inte kan återanvändas i produktionen.

Olje- och lösningsmedelsförorenat fast avfall (trassel o dyl.).

Tomfat som innehåller tillräckligt med flytande oljeprodukter eller kemikalier för att dessa skall riskera att rinna ur fatet (som tumregel kan sägas att högst 1 % av fatets ursprungliga innehåll får vara kvar och att fatet dessutom skall vara väl avrunnet för att det inte skall betraktas som farligt avfall).

Bitumen i fast form, överskottsmassor och felaktiga massor betraktas inte som farligt avfall. Avfall som inte klassificeras som farligt avfall kan lämnas till soptipp för byggnadsmaterial eller omhändertas på annat lämpligt sätt. Det bästa ur såväl miljömässigt som ekonomiskt perspektiv är dock att återanvända avfallet i produktionen. Överskottsmassor lämpar sig också som fyllnadsmaterial i vägkroppar och liknande. För att undvika att det byggs upp ett berg av kasserade massor är deponering ett alternativ som bara bör tillgripas när inga andra alternativ finns. Det förtjänar också att påpekas att även om ett avfall inte klassificeras som miljöfarligt så har ägaren fortfarande ett juridiskt bindande ansvar för avfallet och att det tas om hand på ett godtagbart sätt.

Krav och riktlinjer

Den svenska miljöskyddslagstiftningen baserar sig på att varje enskild miljöstörande verksamhet får sina egna villkor bestämda utifrån verksamhetens egenskaper, de ekonomiska och tekniska möjligheter att motverka miljöstörningarna och omgivningens känslighet. Därför saknas det också i stor utsträckning generella villkor som gäller för hela branscher.

Generella krav

Det enda som möjligtvis kan betraktas som ett generellt villkor är de allmänna hänsynsregler som uttrycks i Miljöbalkens kap 2 (se ovan). Dessutom finns motsvarande allmänt hållna krav i andra lagar. Det kanske mest intressanta exemplet härpå är den så kallade substitutionsprincipen som uttrycks i Miljöbalken kap 2, §6. Substitutionsprincipen innebär att sådana kemiska produkter skall undvikas som kan ersättas av andra likvärdiga men ur miljö- och hälsoskyddssynpunkt mindre farliga kemiska produkter. Kravet riktar sig mot tillverkare, importörer och användare av produkten. Ett exempel på när substitutionsprincipen kan vara aktuell för en asfalttillverkare är vid valet mellan bitumenlösningar och bitumenemulsioner. Om lösningarna och emulsionerna kan anses vara lika användbara skall emulsionerna användas eftersom de på grund av sitt lägre innehåll av lösningsmedel är mindre farliga än bitumenlösningarna.

Riktlinjer

Utöver de ”generella villkor” som uttrycks i lagstiftningen fastställs villkoren för driften av asfaltverk från fall till fall. Som vägledning för myndigheterna som fastställer villkor eller lämnar råd i det enskilda fallet finns ett antal rekommendationer utarbetade av Naturvårdsverket eller andra statliga myndigheter. I det följande skall vi presentera några av de vanligaste rekommendationerna som rör asfalttillverkare. Notera att detta bara är riktlinjer och att myndigheterna kan ställa såväl hårdare som mildare villkor i det enskilda fallet.

För buller finns sedan lång tid tillbaka riktlinjer för vad som kan betraktas som acceptabla bullernivåer vid bostadshus eller i bullerkänsliga friluftsområden. Dessa riktlinjer finns i Naturvårdsverkets rapport ”Externt industribuller – allmänna råd” (Statens naturvårdsverk RR 1978:5). I korthet innebär dessa riktlinjer att en industri inte får orsaka att bullernivåerna vid närmaste bostadshus överskrider 50 dB(A) dagtid (kl. 07-18), 45 dB(A) kvällstid (kl. 18-22) och 40 dB(A) nattetid (kl. 22-07). Riktvärdena gäller för nyetablering av industrier. För befintliga industrier accepteras ytterligare 5 dB(A) under samtliga tider. Om det är områden för fritidsbebyggelse eller för rörligt friluftsliv som blir störda gäller istället att högsta tillåtna bullernivå är 40 dB(A) dagtid och 35 dB(A) övriga tider (vid nyetablering av industri).

För utsläpp av stoft har Naturvårdsverket i ”Branschfakta för Asfalt- och oljegrusanläggningar” (Naturvårdsverket informerar) angivit att detta inte bör överstiga 20 mg/Nm3. (Anm: Nm3 = ”normalkubikmeter” dvs vid 20°C)

För mängden i luften svävande stoft (som alltså både kan härröra från skorstenen och från diffus damning) har Naturvårdsverket i samarbete med Institutet för miljömedicin vid Karolinska institutet i Stockholm rekommenderat att mängden inandningsbara partiklar (med en diameter mindre än 10 mm) som halvårsmedelvärde inte bör överstiga 20 mg/m3 luft och 100 mg/m3 luft som dygnsmedelvärde. Rekommendationen finns publicerad i ”Partiklar i omgivningsluften – hälsoeffekter” (Naturvårdsverket rapport 4016).

Istället brukar ett antal råd om hur den diffusa damningen skall bekämpas kombineras med ett villkor om högsta tillåtet stoftutsläpp ur skorstenen. Riktlinjerna för stoftdeposition eller halten svävande stoft används istället för att kontrollera om eventuella klagomål från omkringboende kan anses vara motiverade.

När det gäller spill och läckage av bränsle och andra brandfarliga vätskor finns Sprängämnesinspektionens föreskrifter om hantering av brandfarliga vätskor (SÄIFS 2000:2). I denna publikation anges mera preciserade krav på försiktighetsåtgärder vid hantering och förvaring av bl a bränsle. Föreskrifterna är avsedda att ge tillräckligt skydd både mot brand, explosion och vattenförorening

Ovan nämnda riktlinjer, liksom ett antal rekommendationer till åtgärder som rör den dagliga driften, minimering av bränsleförbrukning, bekämpning av diffus damning, förebyggande av spill och läckage mm finns sammanfattade i Naturvårdsverkets branschfaktablad ”Asfalt- och oljegrusanläggningar” (Naturvårdsverket informerar). Branschfaktabladet är kanske den mest matnyttiga publikationen för den som är intresserad av att kort och koncist få veta mer om asfalttillverkning ur miljöperspektiv.

Litteratur

Miljödepartementet (juni 1998): Miljöbalken. SFS 1998:808

Miljödepartementet (juni 1998): Förordning om miljöfarlig verksamhet och hälsoskydd. SFS 1998:899

Naturvårdsverket (augusti 1991): Branschfakta: Asfalt- och Oljegrusanläggningar

Naturvårdsverket (1983, 2:a uppl.): Externt Industribuller – allmänna råd. SNV RR 1978:5.

Naturvårdsverket (1984): Metod för immissionsmätning av externt industribuller. SNV Meddelande 6/1984

Naturvårdsverket (1992): Partiklar i omgivningsluften – Hälsoeffekter. Rapport 4016.

Nordiska Vägtekniska Förbundet. Utskott 33 Asfaltbeläggningar (2000): Asfaltens Gröna Bok. NVF Rapport 2/2000

Sprängämnesinspektionen (2000): Sprängämnesinspektionens föreskrifter om hantering av brandfarliga vätskor. SÄIFS 2000:2

Svenska Kommunförbundet (1998): Vägen tillbaka. Mellanlagring av asfaltmassor för återvinning.

19.3 Arbetsmiljö

19.3.1 Inledning

Arbetsmiljön för asfaltpersonalen är komplex. Det förekommer risk för mycket dramatiska olycksfall och situationer där arbetstagarna utsätts för risker av annat slag som innebär oro för sin hälsa och säkerhet.

För läggningspersonalen är naturligt nog gator och vägar väldigt utsatta arbetsplatser ur arbetsmiljösynpunkt. Vid arbete på väg är passerande fordon en ständig riskfaktor. Ett mycket stort problem är att effektivt kunna kringgärda läggningsarbetsplatserna för att minska trafikriskerna, buller och vibrationer samt avgaser från omgivande trafik. Bakom förhållandevis enkla avspärrningar skall arbete utföras samtidigt som fordon passerar förbi, ofta i hög fart. Ett självklart krav är att asfaltpersonal skall kunna arbeta utan risk för påkörning.

Andra svåra arbetsmiljöfaktorer är väder och vind, buller och vibrationer från den egna verksamheten samt kontakt med ämnen som har svårbedömda hälsoeffekter.

Frågor om hälsorisker i ett längre perspektiv i samband med beläggningsarbete har varit aktuella i många år. Frågorna har främst gällt röken från bitumen och dess beståndsdelar. Produktutveckling med kvalitetshöjande tillsatser och omhändertagande av den gamla asfalten har skapat nya frågeställningar om arbetsmiljön. Tillfredsställande svar har i vissa fall kunnat ges men fortsatta undersökningar krävs för att säkerställa arbetsmiljön i framtiden.

Ergonomiska problem i form av besvär från rygg, nacke/axlar är vanligt förekommande i branschen och är ofta en produkt av undermåliga verktyg, maskiner och felaktiga arbetsmetoder/arbetsställningar.

Stress. Färre personal skall utföra mer arbete på kortare tid, så upplever många asfaltarbetare det.

Arbetsledarna har i viss utsträckning likartade problem som utläggningspersonalen. Under säsong är arbetsbelastningen väldigt hög men någon stödjande insats är det sällan möjligt att åstadkomma.

För personal på asfaltverk är problemen många gånger av organisatorisk art. Stress på grund av ojämn arbetsbelastning upplevs som ett stort problem. Ensidigt arbete med långa pass medför ergonomiska besvär. Hantering av varm bitumen och kemikalier är andra faktorer som kan innebära arbetsmiljörisker.

Arbetsmiljö och teknik måste följas åt för att säkerställa arbetsmiljön för dagens och morgondagens asfaltpersonal.

19.3.2 Målsättning med arbetsmiljöarbete

Att säkerställa en riskfri arbetsplats, där de verksamma ges möjlighet till personlig och yrkesmässig utveckling, liksom medbestämmande och yrkesmässigt ansvar.

Arbetsmiljöorganisation

Det övergripande arbetsmiljöansvaret ligger på VD för respektive företag.

Arbetsuppgifter som innebär arbetsmiljöansvar kan VD delegera till regionchef, arbetschef och ned till platschef/arbetsledare. Alla anställda har skyldighet att följa arbetsmiljöregler som gäller för respektive arbete.

Skyddsombud skall alltid finnas, om det är minst 5 anställda på ett arbetsställe. Oftast består arbetslagen av färre än 5 man. I asfaltbranschen har man därför oftast ett eller flera skyddsombud som representerar hela gruppen. Skyddsrond genomförs en eller flera gånger under säsongen då man besöker de olika arbetslagen och fasta anläggningar, (asfaltverk).

Arbetsmiljöregler

Arbetsmiljölagen.

Där finns grundläggande regler för att skapa säker arbetsmiljö.

Arbetarskyddsstyrelsens/Arbetsmiljöverkets författningssamlingar, förkortas AFS.

I dessa finns mer detaljerade regler och anvisningar för en mängd olika arbeten. ”Systematiskt arbetsmiljöarbete” (tidigare, ”Internkontroll”), ”Byggnads och anläggningsarbete” är några som är aktuella för branschen. I regelverket betonas vikten av att riskbedömning görs. Det är viktigt speciellt vid förändringar i verksamheten. Arbetsmiljöreglerna förändras med jämna mellanrum. Uppdatering sker kontinuerligt och meddelas på Arbetsmiljöverkets hemsida www.av.se

Arbetsmiljöinspektionen har till uppgift att utöva tillsyn av arbetsmiljö, men skall också vara rådgivande i arbetsmiljöfrågor.

19.3.3 Hälsoeffekter

Asfaltpersonal utsätts för olika typer av arbetsmiljöpåverkan. Det förekommer allt från dramatiska olycksfallsrisker till en oro för hälsan på lång sikt p.g.a. användning av t.ex. kemiska ämnen.

Olycksfallsrisker

Utläggningspersonalen löper stor risk för påkörning av omgivande allmän trafik

Asfaltverkspersonal har fallrisker vid service och reparation på hög höjd

Hanteringsolyckor med maskiner samt påkörning av transportfordon.

Arbetshygieniska risker

Många upplever besvär vid arbete i asfaltrök och avgaser

Kemikalier och andra tillsatser ger en förändrad riskbild som oroar.

19.3.4 Asfaltrök

Varma bitumenprodukter avger bitumenrök som innehåller kolväten. Bitumenrök är förångad olja som kondenserar i luft. Prov som tagits på rök vid beläggningsarbete visar att de lätta oljemolekyler som förekommer till stor del kommer från dieselolja och nafta.

Vid beläggningsarbete med asfalt är det framför allt massatemperatur och typ av massa. som styr exponeringsnivån för bitumenrök: Generellt gäller att exponeringsnivån fördubblas för var 10-15° C temperaturhöjning. En höjning av massatemperaturen från 150 till 175° C medför en fyrfaldig ökning av rykigheten. Vid läggning av öppna massor, t.ex. dränasfalt, är rykigheten dubbelt så hög som vid läggning av tät asfalt, vid motsvarande temperatur, på grund av massans öppna struktur.

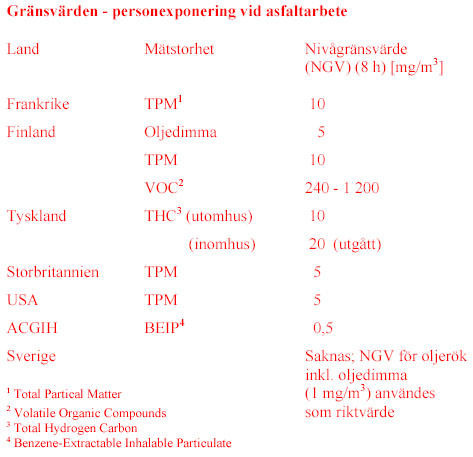

Något hygieniskt gränsvärde för asfaltrök finns inte. Vid exponeringsmätningar används därför oljedimma som ett referensvärde för emissionen av asfaltrök. Hygieniskt gränsvärde för oljedimma är 1mg/m3.

Vanliga nivåer vid asfaltläggning utomhus med föreskriven temperatur på asfaltmassan är 0,2 mg/m3-0,5 mg/m3. Vid dessa nivåer är påverkan och obehag måttlig.

Rökigheten vid utläggning av asfaltmassa är till stor del ett komfortproblem vid nivåer över 1 mg/m3. Arbetstagare som exponeras mest för asfaltröken är föraren av asfaltutläggaren och övriga arbetstagare som betjänar maskinen. Besvären visar sig som kliande röda ögon, irritation i svalg och hosta. Andra mer ovanliga besvär kan vara onaturlig trötthet, illamående, och yrselkänsla. Symtomen försvinner oftast efter avslutad exponering. Åtgärder för att leda bort röken minskar riskerna för personalen som betjänar asfaltutläggaren.

Värmebeläggning (heating-repaving-remixing) kan också ibland innebära högre nivåer.

I samband med asfaltläggning inomhus förekommer ibland asfaltrök i nivåer över 2 mg/m3, vid gjutasfaltläggning betydligt högre. Dessa nivåer är inte acceptabla.

Asfaltrök och cancerrisk

Hälsoeffekter efter långtidspåverkan av bitumenrök har diskuterats i många år. Ett flertal undersökningar har gjorts i Sverige och utomlands. Polyaromatiska kolväten PAH innehåller ett flertal carcinogener. Undersökningar visar, att vid läggning av ny asfalt är halterna av polyaromater i luft låga. I biologiska prover tagna på asfaltarbetarna kunde inte påvisas någon kromosompåverkan

På grund av tveksamhet om eventuell cancerrisk för asfaltarbetare påbörjades i mitten på 1990 talet en europeisk studie. Det beslutades att studier skulle samordnas och genomföras i sju länder (Finland, Norge, Danmark, Sverige, Holland, Tyskland, Frankrike). Koordinator blev IARC (International agency for research on cancer, ett WHO-organ med säte i Lyon.). Sammanlagt har över 40 000 asfaltarbetare studerats. Den svenska delen omfattade 6 150 personer. Undersökningen har letts av Professor Bengt Järvholm Umeå Universitetssjukhus.

Studien speglar framför allt riskerna med asfaltanvändning från 1950-talet och fram till och med 1970-talet. Det är en period då stenkolstjära användes. Idag används inte stenkolstjära och dessutom har åtgärder vidtagits för att få fram lågrykande bitumen. Resultaten från den svenska delstudien av cancerundersökningen ger inga indikationer på att svenska asfaltarbetare har en ökad risk för cancer vare sig jämfört med andra byggnadsarbetare eller svenskar i allmänhet

Aktiva åtgärder

Lägsta möjliga temperatur på asfaltmassan. Tänk på att rökigheten fördubblas om temperaturen på asfaltmassan ökar med 10-15° C

Förse asfaltutläggare med ventilationssystem som minskar rökigheten.

Använd släppmedel som ger låga emissioner. Försiktig dosering.

Förbättrad information till personal om förändring av produkter tex. när tillsatsmedel används.

19.3.5 Arbete vid asfaltverk

Fall från höjd

På alla ställen där det finns risk att falla skall det finnas skyddsräcken. Trappor stegar och räcken skall kontrolleras regelbundet och vid behov lagas omgående. Stege får normalt inte användas som permanent tillträdesled. Fast lodrät stege skall ha ryggskydd som börjar 2,5 m över golv/markplan.

Kemiska produkter

Kemiska produkter skall förvaras i särskilt avskilt utrymme. Förteckning skall finnas över de produkter som finns på arbetsstället. Om så krävs skall det finnas varuinformationsblad på aktuell produkt. Information skall ges om hanteringsföreskrifter för respektive produkt.

Damm

Vid asfaltverk alstras damm. Det största problemet ur dammsynpunkt är hanteringen av filler och vid reparation i bl.a. rökgasreningsfilter. Vid arbete i filterhus måste andningsskydd användas. Motordriven helmask med P3 filter eller friskluftsmask kopplad till tryckluft är att rekommendera.

Överskottsfiller tas om hand bäst om det fuktas och körs i en blandare. Det jordfuktiga materialet är sedan lätt att deponera. Det är tyvärr alltför få enheter som har fullgod fillerhantering. Det finns utvecklingsbehov av utrustning som minimerar damningen vid hantering av överskottsfiller

Det är viktigt att se över anläggningen och se till att det är tätt där damm kan tränga ut. Diffus damning kan uppstå på grund av vindpåverkan på materialupplag och grusplaner och rörelser i olika maskindelar som skakar loss stoft från bandtransportörer och siktar. Hårdgjorda ytor skall sopas kontinuerligt. Övriga ytor skall vattnas och saltas regelbundet. Verkets manöverhytt och lastmaskin(er) skall ha övertryck och anläggning för rening och temperering av luften.

Som underlag för dammeliminerande åtgärder och kontroll av arbetstagarnas dammexponering ska anläggningarna regelbundet kontrollmätas. Intervallerna för detta är i normalfallet en gång per år enligt Arbetarskyddsstyrelsens föreskrift ”Kvarts” (AFS 1992:16).

Buller och vibrationer

Bullerkälla är ofta brännaren till torktrumman och fläktar. Bullernivåerna skall kontrolleras. I de fall de är för höga skall i första hand åtgärder vidtas för att förhindra bullerspridning. Om det inte går skall hörselskydd användas. Vibrationer i manöverhytten uppstår om den inte är ordentligt avskiljt från verket.

Ergonomi

Eftersom manövreringen av verket ofta innebär stillasittande i långa pass är det viktigt att det finns personal som kan byta av. Arbetsrotation är en fördel.

Hantering av bitumen

Vid uppvärmning i lagringstank bildas svavelväte. Vid normal upphettningstemperatur ligger svavelvätehalten under riskabel nivå. Om maxtemperaturen överskrids kan halterna bli så höga att andningsskydd krävs (halvmask med kombifilter B/P2).

Bitumenlösningar och vägolja hanteras vid höga temperaturer, vilket gör att lösningsmedlet förångas. Om ångorna inte drivs bort av vinden, skall andningsskydd användas (halvmask med A-filter).

Skydd mot stänk

Om det finns uppenbar risk för stänk skall:

Tättslutande glasögon eller visir användas

Kraftiga överdragskläder med nedkavlade ärmar.

Arbetshandskar av skinn dock ej kraghandskar

Skor eller stövlar med heltäckande ovanläder. Ej sandaler eller träskor.

Brännskador

Om man har fått varmt bitumen på huden blir det en brännskada. Försök inte avlägsna det bitumen som finns kvar på huden. Spola med kallt vatten i minst 10 minuter. Sök sedan hjälp av sjukvårdskunnig personal.

Klämrisk

Även om antalet rapporterade skador är få så finns dock flera riskmoment. Transportband, hundbana är exempel på delar i verket där det finns stor risk för klämskador.

Aktiva åtgärder

Arbetsmiljöproblemen vid arbete i asfaltverk är omfattande. De flesta av riskerna är av den karaktären att de går att bemästra med ett aktivt skyddsarbete. Det är därför viktigt att finns en skyddsorganisation som gör riskinventering och följer upp beslutade åtgärder.

De formella kraven på årliga kontrollmätningar av dammsituationen, (kvartsmätningar) bör också kopplas till en total bedömning av arbetsmiljön så att alla risker och brister bearbetas. Företagshälsovården kan hjälpa till med både kontrollmätningar och uppföljande förslag på arbetsmiljöåtgärder. Dessa åtgärder bör inte enbart omfatta den rådande dammsituationen utan också ta hänsyn till organisatoriska frågor, utbildning etc.

19.3.6 Tillsatsmedel

De vanligaste tillsatsmedlen som brukar användas i asfaltmassor kan delas upp i följande grupper:

– Vidhäftningsmedel

– Polymerer

– Fibrer

– Övriga

– Släppmedel (i och för sig inget tillsatsmedel, men har visat sig ge stort bidrag till den totala rökigheten)

Vidhäftningsmedel

En god vidhäftning mellan bitumen och stenmaterial är mycket viktigt för alla typer av asfaltbeläggningar. Inblandning av en mindre mängd vidhäftningsmedel förbättrar i många fall asfaltbeläggningens resistens mot vatten, salt och frys-töväxlingar. Vidhäftningsmedel delas upp flytande (t ex aminer) och mineraliska tillsatsmedel (t ex släckt kalk, cement).

Under senare år har utvecklingen av olika tillsatsmedel i asfalten ökat. Orsaken till detta är att kunna tillhandahålla asfaltprodukter med egenskaper som bättre motsvarar dagens krav på beständighet. Oftast sker inblandningen vid asfaltverken, ibland hos bitumenleverantören. Tillsatsmedel kan innebära ökad arbetsmiljöpåverkan både för personal på asfaltverk och vid utläggning.

Flytande vidhäftningsmedel

Det vanligaste vidhäftningsmedlet av denna typ är aminer. Flera varianter förekommer, t ex Ethylenamin, Amidoaminer och Diaminer. Tallolja har också tidigare använts som vidhäftningsmedel i asfaltmassor.

Aminer kan förekomma både i arbetsmiljön och i den totala miljön. Den kemiska industrin använder många olika aminer vid tillverkning av t.ex. tvättmedel, färgämnen och läkemedel. I livsmedel kan förekomst av lägre halt av aminer påvisas. Många aminer finns naturligt i biologiska system. Aminer är basiska förningar som strukturellt är relaterade till ammoniak och kan betraktas som ett derivat till detta ämne.

Mätning av aminer är intressant ur både toxikologisk och yrkeshygienisk synpunkt. Den akuta toxiciteten (giftigheten) är vanligen låg men i högre halter är aminerna retande och besvärande. Aminer misstänks kunna orsaka allergier och astmatiska besvär.

De är i fri form miljöfarliga (giftiga) för vattenorganismer och kan ge skadliga långtidseffekter i vattenmiljö. Alla kemikalier skall i framtiden dokumenteras med avseende på toxiska egenskaper och främst då för yttre miljö.

Aminer inblandas förutom i bitumen till varma massor även i emulsioner för tankbeläggningar och kalltillverkad massa och i mjukbitumen för mjukgjord asfaltmassa. Val av amintyp och mängd beror på teknik, typ av bindemedel, massa och av användningsområde. Mängden amin ligger i allmänhet mellan 0,2-1,5 % av bindemedlets vikt. Det kan nämnas att energiåtgången och utsläppen av växthusgaser för tillverkning av amin är betydligt lägre än för cement och släckt kalk. Inblandning av flytande vidhäftningsmedel kräver också mindre kostsamma utrustningar.

Arbetsmiljöstudier, Aminer

I samband med utförande av vissa beläggningstyper t.ex. indränkt makadam och ytbehandlingar användes också vidhäftningsbefrämjande medel i form av stearinaminer (fettsyreaminer) som satsblandades för hand ute på arbetsplatsen. Under senare delen av 1970-talet lanserades tekniken att tillsätta vidhäftningsförbättrande medel även till varmblandade asfaltmassor. Produkter med adhesionsförbättrande egenskaper för inblandning i varma beläggningsmassor baserades vanligen på alifatiska aminer/amider. Den produkt som användes mest hade beteckningen Lilamin VP 75. Arbetshygieniska besvär i form av huvudvärk, klåda i ögonen, besvär i övre luftvägarna, allergiska hudreaktioner uppmärksammades.

Vissa aminer i koncentrerad form är starkt allergena vid inandning och/eller hudkontakt. Även låga koncentrationer av aminer i blandningar kan besvära känsliga personer och personer med tidigare känd allergi. Personal på asfaltverk är de som i första hand kommer i kontakt med amin i koncentrerad form. Det finns då risk för att amin kommer i kontakt med huden. Utläggningspersonalens kontakt är i regel via den rök som alstras vid utläggningsprocessen, genom att aminerna avdunstar från asfaltmassan.

Mätningar som gjorts i Sverige vid utläggning under perioden 1980-2002 visar att halten aminer i rök vid beläggningsarbete är mycket låg (ofta under detektionsgränsen) i förhållande till hygieniskt gränsvärde. Mätningar i Finland och USA visar också på samma låga nivåer. Det måste dock påpekas att känsliga individer kan få besvär även vid låga halter, vilket innebär att ”besvärsgränsen” inte nödvändigtvis sammanfaller med hygieniskt gränsvärde.

Personal skall alltid informeras om den produkt dom arbetar med. Det är viktigt, framför allt för allergiker.

Mineraliska vidhäftningsmedel

De vanligaste förekommande mineraliska vidhäftningsbefrämjande medlen är släckt kalk (ej att förväxla med kalkstensfiller, i dagligt tal även benämnt kalkfiller, se vidare under rubriken ”Andra tillsatser”) och cement. Andra typer som i mindre omfattning kan förekomma är kalkrika flygaskor och malen hyttsand (hyttsten). De används på samma sätt som aminer för att främst förbättra asfalten resistens mot vatten men kan även ha andra positiva effekter på asfalten egenskaper.

Den här typen av tillsatser inblandas i asfaltverket genom slutna system (silo och skruv). De tillsätts i det uppvärmda fillret innan blandningen av asfaltmassan. Mineraliska tillsatsmedel är mycket finkorniga och dammar därför lätt om de hanteras öppet. Det kan nämnas att skrymdensiteten för släckt kalk är ca 0,5 kg/dm³ och för cement ca 1,0 kg/dm³. Normalt tillsätts 1-2 % av massans vikt. Släckt kalk och cement klassas som irriterande för andningsvägar, ögon och hud. Koncentrerad lösning är giftig för vattenorganismer (släckt kalk är vattenlöslig). Släckt kalk bildar vid kontakt med fukt eller vatten frätande kalciumhydroxidlösning.

Några arbetsmiljöstudier som har anknytning till denna verksamhet har inte gått att finna. Hydratkalk och cement är starkt alkaliska och eventuella arbetsmiljöproblem kan uppstå om arbetstagare kommer i direktkontakt med släckt kalk och cement. Risken torde vara störst vid ingrepp och reparationer i verkets olika delar. Är för utläggningspersonalen knappast något problem. Släckt kalk eller cement används alltmer i varmblandade asfaltmassor som ersättning för flytande vidhäftningsmedel.

Polymerer

Polymera material tillsätts för att förbättra asfaltbeläggningens vidhäftning, stabilitet eller åldringsegenskaper, samt för att minska temperaturkänsligheten och göra beläggningen tåligare mot sprickbildning. När tillsatsmedel av polymertyp används erhålls polymermodifierad asfaltmassa (PMA). När den blandats i bitumen kallas blandningen för polymermodifierat bitumen (PMB). Det finns ett stort antal polymerer och de brukar delas in i grupper efter egenskaper.

Polymermodifierat bindemedel (PMB)

I många länder används PMB i asfaltbeläggningar och det finns många varianter av polymerer för modifiering av bitumen och asfalt. Typ och halt av polymer tillsammans med bitumenkvalitet och kompatibiliteten mellan polymeren och bitumen är faktorer som påverkar bindemedlets och asfaltmassan egenskaper. Vanligtvis tillsätts polymerer direkt i bitumenet (PMB) men vissa polymerer inblandas i det varma stenmaterialet (polyolefiner) innan blandningen av asfaltmassan vid asfaltverket. Halten polymerer i bituminet kan ligga mellan 2-6 %. Polymerer används förutom i varmblandade standardmassor även till gjutasfalt, asfaltmastix, isolermattor och emulsioner.

Polymerer är högmolekylära föreningar som sitter i långa kedjor med stark bindning i bitumenet. De flesta polymerer är idag värmebeständiga vid lagrings- och massatemperatur men vissa kan brytas ned men stannar kvar i asfaltmassan om temperaturen är för hög. Det krävs mycket förhöjd temperatur för att polymeren skall förbrännas och därigenom påverka rökgaser i asfaltmassa. Polymermodifierad asfaltmassa (PMA) brukar ibland tillverkas vid högre temperatur än konventionell asfaltmassa på grund av klibbigheten (segheten) från PMB. En ökning av massatemperaturen med 10°C fördubblar t ex rykigheten hos massan. Även utsläppen av växthusgaser och andra ämnen (t ex PAH) ökar vid förhöjd temperatur. Försök har visat att det går att hålla nere temperaturen även för PMA och samtidigt få en bra bearbetbarhet på massan. Det finns indikationer på att SBS-polymerer kan minska rökigheten hos asfaltmassorna enligt erfarenheter från fältet.

Polymerer är inte hälsofarliga (inandning av damm kan dock irritera luftvägarna) men spårmängder av restmonomer från tillverkningen av polymeren kan vara hälsofarliga. Polymerer är inte klassade som cancerframkallande medan ingående monomerer är det.

Polymerer brukar delas in i grupper efter sina egenskaper. De vanligaste förekommande polymererna i Sverige har varit av typen SBS, EVA och EBA. Till exempel SBS består av molekylkedjor innehållande Styren-Butadien-Styren. Styren och 1,3 Butadien (benämns monomerer) är klassade som cancerframkallande ämnen.

Påverkan på arbetsmiljön

Arbetsmiljömätningar vid utläggning av asfaltmassa med polymermodifierad bitumenprodukter, har gjorts av under åren 1999-2005. Mätningarna har innefattat kontroll av arbetsmiljön avseende SBS-polymer vid byggandet av Öresundsbron och Arlandas tredje bana, vid vägbygge Falun-Borlänge, underhållsbeläggning på E4 Nyköpingsbro-Tystberga, terminal för biogasbussar i Linköping. EBA polymer vid beläggningsarbete på väg E4 och E6. Sökta ämnen har inte påvisats i analyser från dessa mätningar annat än en mycket ringa mängd i enstaka prov

Fibrer

Fibrer tillsätts vanligen för att möjliggöra tillverkning av beläggningsmassor med relativt sett höga bindemedelshalter vid normala tillverkningstemperaturer utan avrinning. Exempel på fibrer är mineralfiber, cellulosafiber och glasullsfiber.

Fibermassor är segare än vanliga asfaltmassor och svåra att hantera manuellt.

Vid utläggning av fibermassor har en del asfaltpersonal under några års tid anfört att de på olika sätt påverkas i större utsträckning än vid läggning av massor utan fibertillsats. Besvär som rapporterats är huvudvärk, irriterade slemhinnor, torrhet i halsen, heshet, förkylningssymptom, hudbesvär etc.

Flertalet rapporterade är från asfaltpersonal som arbetat med ABS massor innehållande cellulosafiber. Besvären var mer uttalade vid arbete med asfaltmassor där stenstorleken översteg 11 mm.

Trots mycket omfattande undersökningar under en period av 3 år med försök i laboratoriemiljö och fältstudier har det inte gått att finna någon entydig förklaring till varför fibermassor av en del asfaltarbetare upplevs som mer besvärande än ”vanliga” asfaltmassor.

Att temperaturen har en avgörande inverkan är vid det här laget välkänt. Vid objekt där temperaturen på asfaltmassan var låg och rökigheten därför sparsam kände personalen inte några besvär. Lägsta möjliga temperatur är alltså viktigt, speciellt vid ABSmassor med stenstorlek 16 mm eller större.

Kända fakta

Fibrer som används är i huvudsak av cellulosa eller mineralull

Fibertillsats har i vissa fall medfört hälsobesvär

Besvären förekommer bl. a. som huvudvärk, slemhinneirritationer, torrhet i halsen, hudbesvär etc.

Besvären förekom oftare i massor med stenstorlek över 11 mm och/eller öppen struktur.

Förhöjd temperatur ökar rökigheten och besvärsrisken

Orsakerna till besvären har hittills inte kunnat härledas till själva fibern

Fiberinblandningen gör asfalten segare och svårare att bearbeta manuellt

Aktiva åtgärder

Lägsta möjliga temperatur på asfaltmassan

Använd minsta möjliga mängd släppmedel

Andra tillsatser

I Sverige har arbetsmiljöfrågorna främst belysts vid tillsats av returplast och gummigranulat i asfaltmassor. Ibland tillsätts förstyvande tillsatsmedel (kolväten) i bitumen för att asfaltlagret skall bli stabilare. Exempel är naturasfalt, vax och mjukgörare. Låga halter av gummigranulat har tidigare inblandats i vissa slitlagermassor. I de poroelastiska beläggningar som nu är under utveckling inblandade förhållandevis höga halter av främst rivna eller malda bildäck. I vissa ”nischbeläggningar” förekommer järnoxid och syntetiskt bindemedel (färgad asfalt) eller saltkristaller (halkresistent asfalt). Kalkstensfiller ersätter ibland en del av egenfillret i vanlig asfalt. Flygaska används i många länder som filler men förekommer inte i Sverige. Den utan tvekan vanligaste produkt som inblandas i nytillverkad asfalt är asfaltgranulat, dvs. uppbruten och krossad eller fräst asfaltbeläggning. Smält restplast har testats i bitumen som en modifiering av bindemedlet.

Gummigranulat

Består i regel av söndermalda bildäck. Har tidigare i liten skala använts som tillsats i asfaltmassa. För närvarande pågår försöksverksamhet med så kallad poroelastisk beläggning där asfaltmassan/bitumen modifieras med gummigranulat. Därigenom erhålls en beläggning som reducerar däcksbullret avsevärt. Ur arbetsmiljösynpunkt är denna typ av tillsats inte helt problemfri. Lukten kan vara besvärande. Gamla däck kan ha hög halt av PAH. Det har dock inte avspeglats i de prover som tagits vid försöksobjekt med poroelastisk asfalt.

Förstyvande tillsatser

Tillsats av naturasfalt i bitumen (5-15 %) förekommer i asfaltmassa och gjutasfalt. Naturasfalt består av kolväten (huvuddelen) och mineralämnen. Unitaite som numera används i Sverige är ett naturbitumen som inte är giftigt. Inga cancerframkallande ämnen har kunnat hittas i Unitaite. Damm från Unitaite kan ge lindriga irritationer i ögon och luftvägar. I likhet med vanligt bitumen finns det risk för generering av cancerframkallande ämne (aromatiska kolväten) om asfaltmassorna utsätts för mycket höga temperaturer (långt över det normala, 250°C). På senare år har som alternativ till PMB och naturasfalt bland annat i Tyskland syntetiskt vax eller polyfosforsyra börjat inblandats i bitumen. De ger asfalten bättre stabilitet vid högre temperaturer samtidigt som asfaltmassans temperaturer kan sänkas och dess bearbetbarhet förbättras.

Kalkstensfiller

Kalkstensfiller inblandas i egenfiller vid asfaltverket. Kalkstensfiller består huvudsakligen av Calciumkarbonat (krossad och mald kalksten). Det är inte hälso- eller miljöfarligt. Men kalkstendamm är vid långvarig kontakt irriterande för ögon, hud och luftvägar.

19.3.7 Arbete i trafikmiljö

Vid arbete på väg är passerande fordon en ständig riskfaktor. Bakom förhållandevis enkla avspärrningar skall arbete utgöras samtidigt som fordon passerar förbi, ofta i hög fart. Ett självklart krav är att vägarbetaren skall kunna arbeta utan risk för påkörning.

Beläggningsarbete minskar framkomligheten och stör trafikrytmen. Trafikanterna måste i god tid uppmärksammas på att framkomligheten begränsas. Ett effektivt arbete för att åstadkomma en säkrare arbetsmiljö på beläggningsarbetsplats måste bygga på förståelse för olika intressen, asfaltarbetarnas säkerhet och trafikantens krav på rimlig framkomlighet.

Tung trafik svarar för 15- 30 % av olyckorna i samband med vägarbete. Det blir även svårare skador när tung trafik är inblandad.

Det går att påverka trafikanternas upplevelser, attityder, acceptans, beteende/efterlevnad vid passage av vägarbeten. Det går att reducera hastigheten hos fordon som passerar vägarbeten genom att anpassa informationspresentationen, ”möbleringen” och utmärkningen av arbete och fordon till människans uppfattningsförmåga.

Anpassning i tid och rum: Vad som är bäst utmärkning bestäms av typ av arbete, men också av trafiktäthet, vägtyp och andra (dynamiska faktorer). Utmärkningen skall fungera i alla ljusförhållanden och väglag.

En bra och säker arbetsplats för beläggningspersonal kräver noggrann planering. Skyltning och avstängning skall dels ge tillräckligt skydd dels i god tid ge trafikanten tillräcklig upplysning. Respekten för utmärkningen beror i hög grad på att riktig information ges och att skyltar som inte har någon funktion plockas bort.

Många trafikanter har tyvärr ringa förståelse för asfaltarbetarnas situation. Men genom välplanerade avstängningsanordningar och en positiv attityd går det säkert att få medtrafikanter istället för mottrafikanter.

Något som ofta glöms bort är trafiken som förekommer inom arbetsområdet. Speciellt backande fordon utgör ett mycket farligt inslag och bullrande arbetsmaskiner maskerar ljud från verksamhet runtomkring.

Aktiva åtgärder

Bättre information till trafikanter.

Likartad skyltning i hela landet

Lägre hastighet förbi arbetsplatsen

Backvarningssystem, kamera och monitor på alla lastbilar.

Tydliggöra arbetsmiljörisker avseende trafik.

Öka förståelsen hos passerande trafikanter.

Öka förståelsen hos asfaltpersonal om vikten av korrekt skyltning.

Obligatorisk hastighetsnedsättning förbi beläggningsarbetsplats.

Verka för att underlätta för tillfälliga hastighetssänkningar.

Att generellt särskilja trafikanordningen från entreprenaden. Två alternativ: 1) Väghållaren sköter allt. 2) Väghållaren sköter initialt skyltningen som överlämnas till entreprenören. Förhoppningsvis leder dessa åtgärder till att skyltningen blir likformig och korrektare än som är fallet i dag.

Ökat krav på omledning av trafik. Bör finnas med i förfrågningsunderlag.

Digital information på arbetsmaskinerr. Ett sätt att ge kortfattad information till trafikanter.

Lokal information. Lokalradio, dagspress.

19.3.8 Utläggning

Ergonomi

Ergonomiska besvär är ett långt större problem än asfaltrök och avgaser. Studier visar att asfaltarbetare, speciellt de som arbetar mycket manuellt har mer besvär i nacke och axlar än övriga byggnadsarbetare.

Asfaltarbetare är mycket traditionsbundna, vilket bl.a. innebär att samma ”gubbe” gör samma arbetsmoment dag ut och dag in. Det är en orsak till att ergonomiska problem är så framträdande i branschen. Det är nödvändigt att verka för arbetsväxling. Men det lättare sagt än gjort! För att uppnå detta mål krävs utbildning, stort tålamod och bra samspel mellan arbetsledning och arbetstagare.

Maskinförarens problem är av kraftergonomisk art som orsakar skador och besvär i rygg, axlar och nacke. Dessa skador förorsakas bland annat av statisk belastning som uppstår i låsta positioner under långa arbetspass och vid rörelser som ofta upprepas

Handhållna maskiner

Asfaltpersonalen använder relativt mycket handhållna maskiner i form av mejselmaskiner, vibroplattor m.fl. Maskinerna både vibrerar och bullrar, i många fall i skadliga nivåer. Det är viktigt att man vid inköp (inhyrning) ställer krav på att maskinernas arbetsmiljöprestanda är bra. Alla maskiner som är tillverkade efter 1995 ska vara CE-märkta.

Buller och vibrationer

Enligt bestämmelserna om CE-märkning (AFS 1993:10) ska tillverkarna deklarera buller- och vibrationsnivåer. Detta ska redovisas i antingen bruksanvisningar, instruktionsböcker eller andra anvisningar. Genom fakta som ska redovisas enligt CE-märkningen kan man få en ganska bra uppfattning om respektive maskins egenskaper avseende buller och vibrationer.

Det kan ibland vara svårt att direkt jämföra mätvärden för olika fabrikat. Än så länge finns bara ett fåtal mätstandarder. Det innebär att tillverkarna kan ha haft olika bedömningsgrunder vid sin märkning.

Buller

Gränsvärdet för buller är satt till 85 dB (A) i s.k. ekvivalent nivå (dagsmedelvärde). Det bör observeras att människor har olika toleransnivå och bullerskada kan uppstå vid lägre nivå varför hörselskydd rekommenderas även vid 75-80 dB (A).

Hörselskydd skall väljas utifrån den typ av buller som är aktuell. Man bör också välja hörselskydd som underlättar talkommunikation.

Vibrationer

Vibrationsvärden anges i m/s2. För delkroppsvibrationer (hand, arm) gäller att nivåer under 2,5 m/s2 innebär liten risk för vibrationsskada. De flesta handhållna maskinerna orsakar vibrationer i handtagen. Vid maskinval skall därför eftersträvas så låga värden som möjligt. För t.ex. vibratorplattor finns numera fabrikat som lyckats mycket bra med vibrationsdämpningen av handtagen.

Avgaser

Asfaltpersonal som hanterar spettmaskiner, vibroplattor m.fl. uppger att avgaserna besvärar. Det är speciellt uttalat vid körning intill husväggar eller i övrigt där ventilationen är otillräcklig. Miljöanpassat bränsle (”motorsågsbränsle”) och förlängning av avgasrör kan förbättra situationen.

Aktiva åtgärder

Minimera användningen av mejselmaskiner, använd alternativa metoder

Miljöanpassat bränsle

Använd hörselskydd, gärna sådana som underlättar talkommunikation

Använd instruktionsböcker, bruksanvisningar och jämför olika maskiner

Vid inköp eller inhyrning välj maskiner med låg buller och vibrationsnivå

Tag hjälp av företagshälsovården vid maskinval.

19.3.9 Självgående maskiner

Av det totala antalet asfaltmaskiner som används i Sverige är den största andelen tillverkade utanför landets gränser. Maskinerna har tekniskt och kapacitetsmässigt utvecklats starkt under senare år. Utvecklingen av förarmiljön har inte varit lika stark även om tillverkare i Sverige i vissa fall intagit en tätposition.

Förarmiljön kan skilja sig avsevärt i likartade maskiner från olika tillverkare beroende på tillverkarlandets krav. Förarkomforten får allt större betydelse vid val av asfaltmaskin. Förarens ergonomiska situation avgör ofta kapacitetsutnyttjandet av maskinen.

Synkraven blir styrande för vilken arbetsställning som intas, vilket ibland leder till att föraren inte alltid kan utnyttja förarplatsens ergonomiska kvaliteter.

Förarstolen är det kanske viktigaste arbetsredskapet för föraren. Stolen skall ge bra stöd åt rygg och lår, och dämpa vibrationer både i vertikal och horisontalled.

Armstöd som kan ställas in för olika individer och behov. De flesta stolar håller hög kvalitet och förutsätts fungera tillfredsställande i många år. Stolen har dock en begränsad livslängd och måste få service och reparation med jämna mellanrum. Hur ofta beror på hur hårt maskinen körs. En tumregel kan vara att se över stolen efter ca 2000 drifttimmar.

Hand och fotreglage skall ha sådan placering att manövrer kan utföras från bästa position i stolen. Spakmotstånd som i alla rörelseriktningar ger bra manöverkänsla utan att trötta.

Ljudnivån vid förarplatsen bör inte överstig 75 dB (A). Vibrationer i handhållna reglage bör inte överstiga 2,5 m/s2. Helkroppsvibrationer kan förekomma för personal på manöverplatser. Nivåer mindre än 0,5 m/s2 bör eftersträvas vilket ger liten risk för vibrationsskada.

Säkra och bekväma tillträdesleder ska finnas, dels till manöverplats och dels till de servicepunkter som ofta används.

Hytt på asfaltutläggare är ingen självklarhet och oftast inte standardutrustning i Sverige. Efterfrågan har dock ökat dels på grund av myndighetskrav dels på att förarna har upptäckt att det faktiskt går att köra från hytt! Man kan notera att i våra grannländer Danmark och Norge är de flesta stora läggare utrustade med hytt! Stora vältar har under en följd av år försetts med hytt.

Klimatanläggning ett nödvändigt hjälpmedel

Målsättningen är att hytten ska ha ett behagligt klimat. Det innebär att den skall vara försedd med klimatanläggning som, utan att ha för hög lufthastighet, ger en jämn värmetillförsel respektive värmeavlastning till kroppens alla delar.

Klimatet i förarhytten är viktigt för förarkomfort, prestationsförmåga och trafiksäkerhet.

Vad som uppfattas som god klimatkomfort är individuellt. Asfaltmaskiner används företrädesvis utomhus och bör ha ett luftkonditioneringssystem som ger möjligheter till individuell temperaturanpassning. Hytt ska vara så tät att asfaltrök och avgaser inte tränger in. Inkommande luft från ventilationsanläggning skall passera filter så att damm och kolväten avskiljs.

Ställ krav på bra förarmiljö

Nyttja företagshälsovårdens kunskaper när val av maskiner ska göras. De kan ge goda råd vilka kvalitetskrav man ska ställa på bl.a. förarmiljön och utrustningen i hytterna.

Slutsats

Förarmiljön är oftast eftersatt på asfaltmaskinerna

Ställ krav på bra förarmiljö, det lönar sig i längden

Föraren situation avgör maskinens kapacitetsutnyttjande

Förarstolen är ”färskvara”, den behöver bytas/repareras ofta

Ljudnivån vid förarplatsen bör ej överstiga 75 dB (A)

Kontrollera att vibrationsnivåerna i spakar och t.ex. golv är låga

Anläggningsmaskin med hytt ska ha klimatanläggning

Tag hjälp av företagshälsovården vid maskinval

19.3.10 Släppmedel

Dieselolja

Dieselolja var tidigare i stort sett det enda medlet för att förhindra vidhäftning och för rengöring av maskiner och redskap. Vid samtal med asfaltpersonal säger man att det är smidigt att använda och fungerar effektivt. Dieselolja förångas vid kontakt med varma ytor. Ångorna är för många irriterande. Dieselolja löser hudfett och torkar ut huden.

Ersättningsprodukter

Det finns idag produkter som är mer eller mindre arbetsmiljö -miljöanpassade.

Produkter som är alternativ till diesel är baserade på petroleumolja eller vegetabilisk olja vanligtvis från raps. Ur hälsosynpunkt kan dessa vara ungefärligt jämförbara. Att en produkt är baserad på ”naturliga råvaror” betyder inte nödvändigtvis lika med ofarligt. Alla tål inte produkter som saluförs som miljövänliga, utan kan få besvär, mestadels i form av hudpåverkan.

Ångor från släppmedel baserad på växtolja eller högraffinerad petroleumolja upplevs av flertalet som mindre irriterande.

Vegetabiliska oljor bryts ner snabbare i naturen och kan på så sätt vara en fördel.

Högraffinerade petroleumoljor är ett bra alternativ till diesel. Har funnits på marknaden länge. Ångorna är inte så irriterande som från diesel. Fungerar med rätt användarteknik tillräckligt bra.

Rapsolja

Fungerar bra som släppmedel, inte fullt så bra till rengöring.

RME. Rapsmetylester. Är modifierad rapsolja. Genom att tillsätta metanol, och kalciumhydroxid och därefter upphetta produkten sker s.k., förestring. Ur den processen fås en produkt som dels kan användas som motorbränsle i stället för diesel och som släppmedel.

Blandprodukter

Blandning av petroleumolja och växtolja. Finns också som vattenspädbar. Erfarenheterna av dessa produkter är begränsad.

Aktiva åtgärder

Välj produkt som accepteras av arbetslaget

Tänk på att människor är olika känsliga

Oavsett om släppmedlet är baserad på petroleumolja eller växtolja skall den hanteras med försiktighet

Följ alltid hanteringsföreskrifterna

Använd minsta möjliga mängd

Tänk på att vegetabilisk olja kan lösa upp lackerade ytor och gummipackningar.

19.3.11 Gasolhantering

I branschen hanteras stora mängder gasol. Ovarsamhet och felaktig hantering innebär stora risker för brand och explosion.

Vad är gasol

Gasol är en petroleumprodukt som huvudsakligen består av kolvätet propan. Gasolen är gasformig vid normalt lufttryck och temperatur. I flaskan/cisternen är den komprimerad till vätska. Gasol i vätskefas är färglös och väger ungefär hälften av motsvarande volym vatten. Gasol i gasfas är luktlös. Därför tillsätts ett illaluktande ämne som ger en varnande lukt redan vid 0,4 vol.% gasolgas i luften.

Gasol är ett relativt rent bränsle. Inandning av för höga halter gasolgas kan ge upphov till viss narkosverkan, andnöd och kvävningssymtom eftersom syrehalten blir för låg. Vid normal förbränning bildas i huvudsak vattenånga och koldioxid. För att uppnå en fullständig förbränning krävs ett exakt förhållande mellan gastillförsel och syre. Detta förhållande kan vara svårt att uppnå i många brännare eller värmeapparater.

Vid ofullständig förbränning bildas kolmonoxid, som är en mycket giftig gas. . I utrymmen med otillfredsställande ventilation kan kolmonoxidshalten bli så hög att det innebär livsfara. I vissa fall kan också andra gaser bildas t.ex. formaldehyd som avger en stickande och illaluktande gas

Myndighetskrav vid användning av gasol

Den grundläggande lagstiftningen om hantering av gasol är lagstiftningen om Brandfarliga och explosiva varor. Sprängämnesinspektionen (SÄI) är central myndighet rörande brandfarliga och explosiva varor och utfärdar föreskrifter och allmänna råd.

Statens Räddningsverk (SRV) utfärdar föreskrifter om landtransport av farligt gods. Polisen och Sprängämnesinspektionen övervakar att lagar och förordningar följs.

Exempel på föreskrifter från myndigheterna:

SÄI-INFO 1994:1 Gasoldrivna asfaltvärmare-rörligt arbetsredskap för uppvärmning av asfalt.

SÄI-INFO 1994:2 Föreskrifter och allmänna råd om brandfarliga gaser och vätskor i husvagnar, husbilar, manskapsvagnar mm.

SRV FS 1994:5 ADR-S. Inrikes transport av farligt gods på väg och i terräng.

Planering och rutiner för gasolanvändning

Grundläggande för en säker gasolhantering vid asfaltarbeten är att bl.a. checklistor upprättas. Checklistorna skall innefatta bl.a. namn på gasolansvarig (arbetsgivarens sakkunnige och ansvarig för gasolhanteringen), aktuella myndighetskrav, rutiner vid tankning/byte av flaskor, kontakter med räddningstjänsten, uppställningsplatser mm. Vidare ska rutiner upprättas för att gasolanläggningen dagligen kontrolleras i enlighet bestämmelserna i SÄI-INFO 1994:1 ”Gasoldrivna asfaltvärmare-rörligt arbetsredskap för uppvärmning av asfalt.”

Personal som arbetar vid dessa maskiner, eller annan gasolhantering i arbetet, skall ha genomgått gasolutbildning. Respektive arbetsgivare ansvarar för att utbildning kommer till stånd.

Slutsats

Branschen är gasolintensiv vilket innebär stora risker.

Se regelbundet över gasolanläggningar och gör täthetskontroll.

Transporterna av gasol till läggarlag m.fl. sker ofta internt. Polisen har i vissa län intensifierat kontrollen av farligt godstransporter. Det finns därför anledning att se över transportrutiner och gasolhanteringen i stort

Inventera informations och utbildningsbehov.

19.3.12 Återvinning av asfalt

Returasfalt

Tjärasfalt

Asfalt bör inte förväxlas med tjärasfalt även om de till det yttre ser likadana ut. Tjärasfalt består av en blandning mellan stenmaterial i olika fraktioner och vägtjära (stenkolstjära). Ibland blandades också vägtjäran med bitumen. Vägtjära användes fram till och med början av 1970-talet till bituminösa beläggningar på vägar, gator och flygfält. Efter 1975 har inte stenkolstjära använts i vägbeläggningar

Idag förekommer de här lagren längre ned i asfaltkonstruktionen. Den känns igen på sin karakteristiska lukt som framträder tydligare vid högre temperaturer. Det kan dock vara svårt skilja på asfalt och tjärasfalt okulärt. Oftast krävs identifikation och provning i laboratorium eller med speciell fältutrustning (UV-lampa). Tjärasfalt innehåller en rad ämnen som är klassade som hälso- och miljöfarliga. Av den anledningen kan asfalt innehållande stenkolstjära klassas som farligt avfall när beläggningen tas bort från vägen.

Asfaltbeläggningar återvinns i dag i stor skala. Volymen asfaltmassor som årligen återvinns är mellan 800 000 och 1 miljon ton (asfaltgranulat) inblandas i nytillverkade asfaltmassor. Asfaltgranulat är benämningen på krossade eller frästa gamla asfaltbeläggningar. De flesta asfaltverk är idag anpassade för varm återvinning och andelen asfaltgranulat i massorna varierar normalt mellan 10-30 %. I enstaka fall kan även högre halter förekomma. Asfaltgranulat har främst uppmärksammats för ibland dålig lukt (kolväten) och om de innehåller stenkolstjära. Returasfalt kan innehålla låga halter av metaller. Utlakningen från vanliga asfaltmassor (utan tjära) är i allmänhet liten. Om asfalt innehåller föroreningar (t ex bränslespill) får den inte återvinnas utan särskild utredning.

Sammanfattningsvis har miljöpåverkan från tjärasfalt visat sig vara ringa enligt de fältstudier som gjorts. Vid mellanlagring av tjärmassor måste dock försiktighet iakttagas. Tjärmassor kan, speciellt vid varmare väderlek, ge upphov till irriterande lukt som upplevs som obehaglig av asfaltpersonal.

Genom att återvinna gammal asfalt kan ändliga naturresurser sparas. Asfalt kan återvinnas med kalla eller varma metoder.

Kallfräsning

Metod för att fräsa bort skadade beläggningar och för att justera tvärfall. Fräsmassorna körs på upplag för senare omblandning eller körs direkt till sekundärvägnät och läggs ut som en enkel beläggning.

Vid bearbetningen alstras mycket damm. Det som är mest intressant är det inandningsbara kvartshaltiga dammet. Hygieniskt gränsvärde för kvarts är mycket lågt, 0,1 mg/m3. Mätningar som gjorts visar på nivåer över gränsvärdet vid flera tillfällen. Speciellt vid fräsning i beläggningar med kvartsit kan gränsvärdet överskridas kraftigt. Vid fräsning alstras även rök från bindemedlet i beläggningen som kan vålla obehag.

Numer är de flesta stora fräsmaskiner försedda med dammsugare som för bort dammet från arbetstagarna. Andningsskydd, dammfilter P3 skall användas om dammbekämpningen inte fungerar.

Varm återvinning direkt på väg

Varma metoder för att reparera skadade asfaltslitlager direkt på väg har funnits i Sverige sedan mitten på 1970-talet. Heating var den metod som först var tillgänglig. Repaving och Remixing kom några år senare Gemensamt för alla tre metoderna är att gasol används som värmemedia. Under vissa förhållanden kan upphettningen av asfaltbeläggningen medföra så kraftig rökutveckling att gränsvärdet för oljedimma överskrids.

Kall återvinning

Fräs och krossmassor kan återanvändas kallt på olika sätt. Det enklaste sättet är att t.ex. använda materialet som förstärkningslager eller lägga ut det som ytskikt i stället för grus på lågtrafikerade vägar. Efter blandning med emulsion kan materialet användas som bundet bärlager. Några uppenbara arbetsmiljöproblem har inte rapporterats vid arbete med kalla återvinningsmassor.

Varm återvinning i verk

Det är främst utläggningspersonal som känner obehag och frågat om det innebär större risker vid läggning av återvunna asfaltmassor än vid läggning av ny asfalt.

Fräs och krossmassor används som delinblandning i ny asfalt vilket är vanligast. För att erhålla kvalitet som är jämförbar med ny massa har det visat sig att inblandning upptill 30% är lämplig.

Asfaltpersonal som arbetar med återvinning har ofta framfört klagomål på att granulatet och den färdiga produkten luktar illa. Lukten har beskrivits som mögelliknande, unken, källarlukt osv. Alla prover som tidigare tagits har varit luftprover som analyserats med avseende på förekomst av kolväten och inget har funnits på dessa prover som har avvikit från det som finns i ny asfalt.

I samband med beläggningar med inblandning av returasfalt gjordes arbetsmiljökartläggning med luftprovtagning vid utläggningen och mikrobiologisk analys av materialprover.

Arbetsmiljökartläggningen gav svar på hittills obesvarade frågor om luktproblemen.